¿Tienes un buen entendimiento del conocimiento sobre la extrusión de aluminio?

¿Tienes un buen entendimiento del conocimiento sobre la extrusión de aluminio?

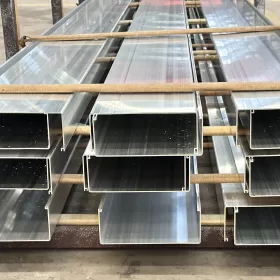

La extrusión de aluminio es un proceso que consiste en presionar el material de aluminio en bruto o una aleación de aluminio a través de un troquel con un perfil de sección transversal específico. Este proceso se utiliza para transformar el aluminio en objetos adecuados para una amplia gama de usos. La maquinabilidad del aluminio facilita su modelado y fundición, y dado que tiene un tercio de la densidad y dureza del acero, los productos resultantes son fuertes y estables en comparación con otros metales.

En los últimos tiempos, la extrusión de aluminio se ha convertido en una fuerza dominante en el ámbito del desarrollo de productos y la manufactura. Según las últimas investigaciones, el mercado global de extrusión de aluminio creció de 86,16 mil millones de dólares en 2022 a 92,8 mil millones de dólares en 2023, con una tasa de crecimiento anual compuesta (CAGR) del 7,7 %.

Quizás hayas encontrado este método de producción y te hayas preguntado sobre sus complejidades. Este artículo explora sus aspectos de manera integral, ofreciendo conocimientos sobre la naturaleza y los mecanismos de la extrusión de aluminio.

Tabla de Contenidos

- ¿Qué implica la extrusión de aluminio?

- La historia detrás de la extrusión de aluminio

- Comprendiendo las técnicas de extrusión de aluminio directa vs. indirecta

- Técnica de extrusión directa de aluminio

- Técnica de extrusión indirecta de aluminio

- Un recorrido completo por el proceso de extrusión de aluminio

id="anchor1"¿Qué implica la extrusión de aluminio?

La extrusión de aluminio consiste en empujar una aleación de aluminio a través de un troquel especialmente diseñado, lo que resulta en una forma de sección transversal distintiva. Se ejerce una fuerza significativa para empujar el aluminio a través del troquel, y el aluminio adquiere la forma exacta del diseño del troquel. A medida que esto ocurre, el aluminio extruido es transportado a lo largo de una cinta transportadora.

Para simplificar el concepto: imagina que aprietas un tubo de pasta de dientes. A medida que aplicas presión, la pasta sale con la forma de la boquilla del tubo. De manera similar, la boquilla de un tubo de pasta de dientes cumple una función similar a la del troquel de extrusión en este proceso.

id="anchor2" La historia detrás de la extrusión de aluminio

Los orígenes de este método de manufactura se remontan a más de un siglo atrás. Joseph Bramah introdujo por primera vez el proceso de extrusión en 1797 para la fabricación de tuberías de plomo. Originalmente denominado "extrucción", este método se mantuvo manual hasta 1820, cuando Thomas Burr innovó con la primera prensa hidráulica. Más tarde, en 1894, Alexander Dick introdujo la técnica de extrusión en caliente, un método que aún prevalece hoy en día. Este avance permitió el uso de aleaciones no ferrosas en la extrusión. Para 1904, tras la invención de la primera prensa de extrusión de aluminio, los sectores automotriz y de la construcción experimentaron un aumento significativo en las aplicaciones de aluminio.

Las guerras mundiales aceleraron aún más la demanda de extrusión de aluminio, ya que se volvió esencial para aplicaciones militares, especialmente en la fabricación de aeronaves. La utilidad del aluminio extruido ha seguido creciendo desde entonces, permeando varios aspectos de nuestra vida diaria, desde los vehículos que usamos hasta los bienes domésticos comunes, gracias a su eficiente metodología de producción.

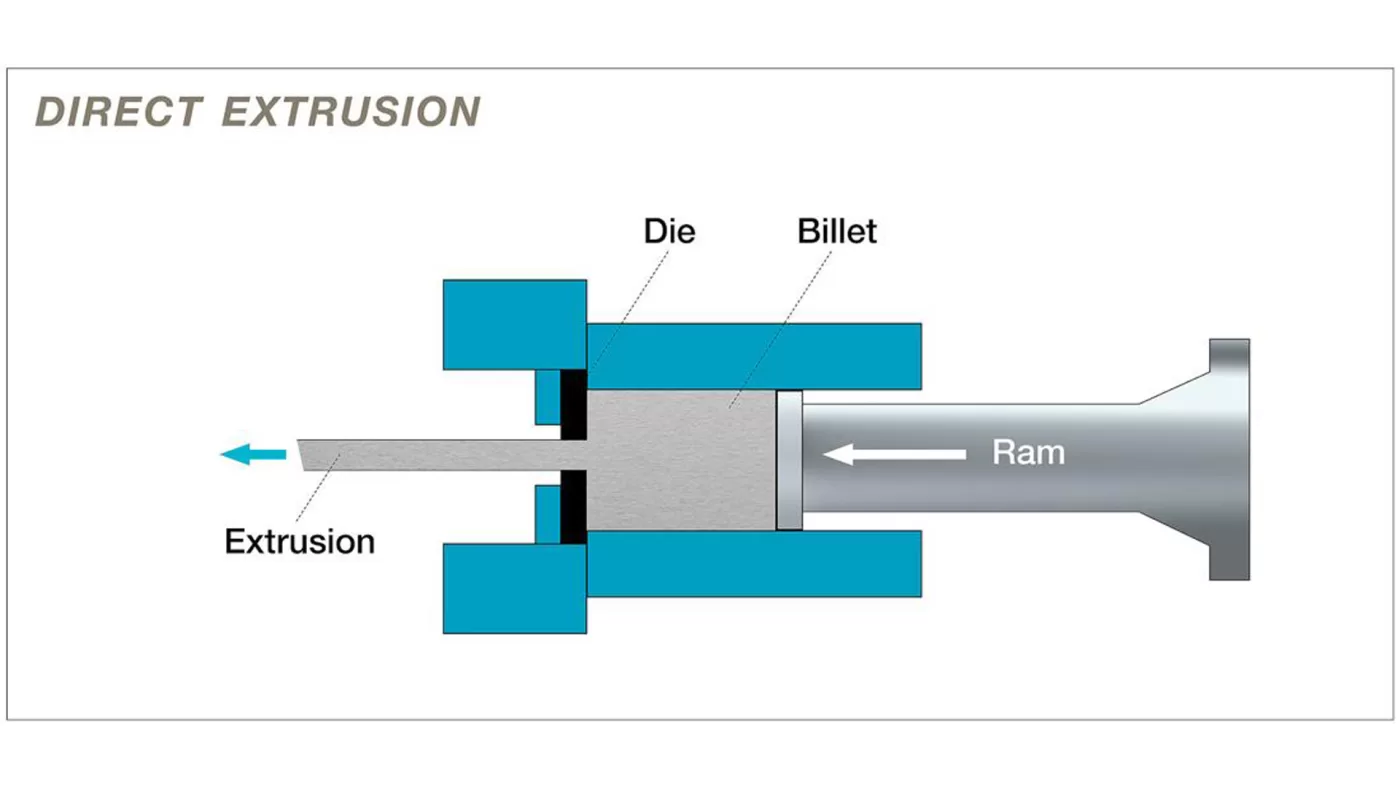

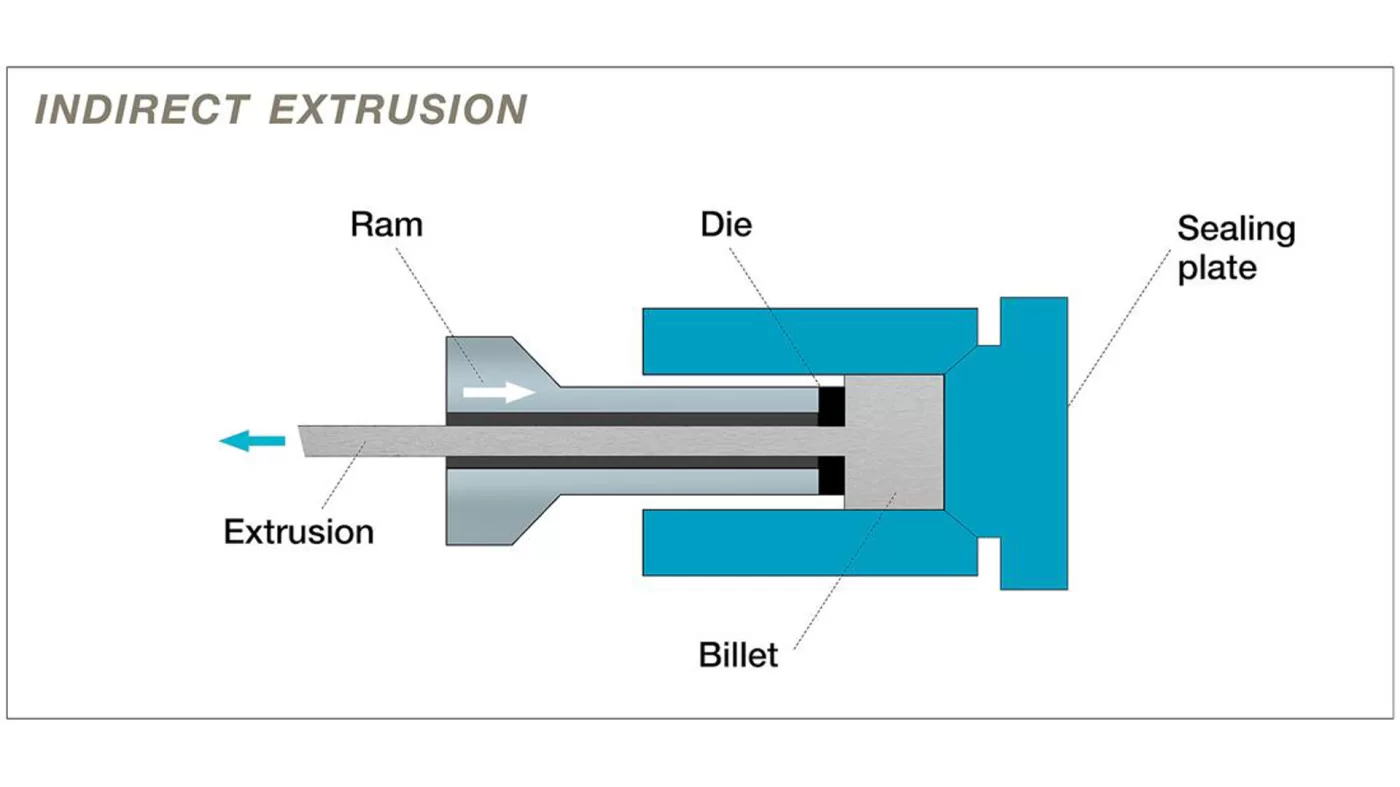

Comprendiendo las técnicas de extrusión de aluminio directa vs. indirecta

La extrusión de aluminio sigue principalmente dos procesos distintos: directo e indirecto. En la extrusión directa, el troquel permanece fijo y el émbolo aplica fuerza para empujar el metal a través de él. Por otro lado, en la técnica indirecta, el tocho permanece estacionario mientras el troquel se mueve contra él, generando la presión necesaria para empujar el metal a través de él. Vamos a profundizar en estos dos enfoques.

Técnica de extrusión directa de aluminio

La extrusión directa, también conocida como extrusión hacia adelante, es el enfoque predominante para la extrusión de aluminio. En este método, los maquinistas colocan el tocho, que es esencialmente aluminio calentado, dentro de un contenedor con paredes calentadas. Luego, un émbolo aplica fuerza, empujando el metal a través del troquel, que está bajo una presión sustancial durante esta fase.

Para evitar el contacto entre el émbolo y el tocho calentado, a menudo se introducen bloques de material entre ellos. Esta práctica asegura que no haya contacto directo, mejorando la eficiencia del proceso. Dado que tanto el tocho de aluminio como el émbolo se mueven en una dirección hacia adelante unificada, este método ganó su título de “extrusión hacia adelante”.

Técnica de extrusión indirecta de aluminio

También denominada como extrusión hacia atrás, el método indirecto es fundamentalmente diferente de su contraparte directa. En este enfoque, el tocho y su contenedor son los componentes que se mueven, mientras que el troquel permanece fijo en su posición. El procedimiento emplea un "vástago", que supera la longitud del contenedor y mantiene el émbolo estacionario. Como resultado, el tocho de aluminio se empuja a través del troquel inmóvil.

Una ventaja del método indirecto es la reducción de la fricción, lo que conduce a una regulación superior del calor. En consecuencia, los productos derivados de la extrusión indirecta suelen mostrar una mayor consistencia. Esto puede atribuirse a la aplicación constante de la fuerza y a la temperatura uniforme, lo que a su vez resulta en una mejora de las características mecánicas y la configuración de los granos.

Un recorrido completo por el proceso de extrusión de aluminio

Paso 1: Configuración del troquel de extrusión

Comienza mecanizando un troquel circular o elige uno preexistente. Es crucial precalentar este troquel entre 450-500°C para asegurar un flujo metálico uniforme y mejorar la vida útil del troquel. Una vez precalentado, coloca el troquel dentro de la prensa de extrusión.

Paso 2: Calentamiento del tocho de aluminio

Primero, segmenta el tocho, una pieza cilíndrica robusta de aleación de aluminio, de un tronco de material más largo. Luego, caliéntalo en un horno dentro del rango de 400-500°C. Este calentamiento no solo hace que el tocho sea maleable, sino que también asegura que permanezca sólido, no fundido.

Paso 3: Posicionamiento del tocho en la prensa

Después de calentar, desplaza mecánicamente el tocho hacia la prensa. Antes de hacerlo, aplica un lubricante sobre él y un agente desmoldante en el émbolo de extrusión, asegurando que no se adhieran entre sí.

Paso 4: Inserción del tocho en el contenedor de la prensa

Ahora que el tocho está dentro de la prensa, un émbolo hidráulico ejerce una fuerza inmensa, alrededor de 15,000 toneladas, propulsando el tocho maleable hacia el contenedor donde se expande y ocupa el espacio del contenedor.

Paso 5: Forzado del material a través del troquel

Con el tocho dentro del contenedor, es presionado contra el troquel debido a la constante presión aplicada. La única salida para el material es a través de las aberturas del troquel, lo que da como resultado la forma deseada a medida que emerge.

Paso 6: Fase de enfriamiento – Templado

A medida que emerge la extrusión, un tirador la sostiene y guía. Durante su trayecto sobre la mesa, se enfría mediante ventiladores o un baño de agua, un procedimiento denominado “templado”.

Paso 7: Corte de las extrusiones para igualar la longitud de la mesa

Al alcanzar la longitud total de la mesa, una sierra caliente recorta la extrusión. Vale la pena señalar que, incluso después del templado, la extrusión retiene algo de calor.

Paso 8: Fase final de enfriamiento

Después del recorte, traslada las extrusiones a un área de enfriamiento donde permanecerán hasta alcanzar la temperatura ambiente. Este enfriamiento prepara la etapa para el estiramiento.

Paso 9: Estiramiento y alineación

En esta etapa, es posible que observes algunas distorsiones menores en las formas. Aborda estas distorsiones empleando un estirador, agarrando cada perfil en ambos extremos y estirándolo para lograr una configuración recta y las especificaciones deseadas.

Paso 10: Corte a longitudes precisas

Con las extrusiones enderezadas y endurecidas por trabajo, ahora puedes trasladarlas a una mesa de corte para realizar cortes precisos, principalmente en un rango de entre 8 y 21 pies. Después de esto, pueden ser transportadas a un horno para el envejecimiento y así alcanzar el temple ideal, como T5 o T6.

Paso 11: Finalización con procedimientos adicionales

Una vez que el proceso de extrusión ha concluido, los perfiles pueden someterse a tratamientos térmicos para mejorar características específicas. Después del tratamiento térmico, si es necesario, la fabricación puede corregir cualquier dimensión. Por último, aplica un acabado superficial para mejorar la estética y reforzar la resistencia a la corrosión.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

¿Por qué el proceso de pintura en polvo de Petrel Aluminio es superior?

Contamos con una línea avanzada de pintura en polvo vertical y dos líneas horizontales, capaces de producir perfiles de aluminio con excelente resistencia al desgaste, a la corrosión y a las condiciones climáticas. Nuestras Ventajas: 1.Equipos más completos Disponemos de líneas de pintura tanto verticales como horizontales, lo que nos permite manejar pedidos de gran [...]

-

Proceso de Inspección de Calidad de Perfiles de Aluminio: Lo Que Debe Saber

En la producción de perfiles de aluminio, el control de calidad es un factor clave para garantizar la consistencia del producto y la satisfacción del cliente. En Petrel Aluminio, seguimos estrictos estándares de inspección desde el inicio de la producción hasta la entrega final, asegurando que cada perfil de aluminio cumpla con los requisitos del [...]

-

Acabado Natural vs. Aluminio Anodizado Transparente: ¿Cuál es mejor para tu proyecto?

Elegir entre aluminio con acabado natural (mill finish) y aluminio anodizado transparente puede influir significativamente en el rendimiento, la apariencia y la durabilidad de tu proyecto. El aluminio con acabado natural no está tratado y es rentable, mientras que el aluminio anodizado transparente ofrece mayor durabilidad y resistencia a la corrosión gracias a su capa [...]

-

Por qué Petrel Aluminio se Niega Rotundamente a Usar Aluminio Reciclado

En la industria de los perfiles de aluminio, algunos fabricantes recurren al chatarra de aluminio reciclado como materia prima para reducir costos y ahorrar energía. Sin embargo, este “aluminio reciclado”, aparentemente ecológico y económico, esconde numerosos riesgos y peligros. Como empresa que siempre ha apostado por lingotes de aluminio vírgenes y de alta calidad, Petrel [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio participará en la Feria Internacional de Constructores (IBS) 2025.

Información de la exposición La Feria Internacional de Constructores (IBS) 2025 está a punto de abrir, y Petrel Aluminio estará mostrando sus últimos productos de aluminio y ofreciendo soluciones profesionales en perfiles de aluminio Sobre Petrel Aluminio

-

Nuevas Muestras de Colores de Petrel Aluminio: Perfiles de Aluminio con Acabado Mate

Estos son nuestros perfiles de aluminio con acabado mate, con una superficie suave y sin reflejos, que combina estética y funcionalidad. Son una opción ideal para la arquitectura y decoración moderna. Hoy exploramos las características clave de este acabado y sus aplicaciones. Table of Contents 1. Características del Producto • Superficie mate con apariencia simple [...]

-

¿Por Qué el Aluminio es la Mejor Opción para los Disipadores de Calor?

Los disipadores de calor desempeñan un papel crucial en mantener fríos los dispositivos electrónicos. Y cuando se trata de fabricarlos, el aluminio es, sin duda, el material estrella. Table of Contents ¿Por qué los ingenieros lo prefieren tanto? 1.Excelente Conductividad Térmica Piensa en el aluminio como el “transportador de calor”. Es excelente para alejar rápidamente [...]

-

Perfiles de aluminio personalizados para pérgolas de balcón

El desarrollo del diseño arquitectónico ha traído una nueva atención a los espacios exteriores, transformando balcones y terrazas en extensiones de las zonas habitables. En esta transformación, los perfiles de aluminio para pérgolas de balcón desempeñan un papel fundamental, siendo una solución versátil, duradera y estéticamente atractiva para crear entornos al aire libre con sombra [...]

-

Tipos Estándar de Perfiles de Aluminio

Los perfiles de aluminio son componentes indispensables en industrias como la construcción, la manufactura, la automotriz y la aeroespacial. Gracias a su versatilidad y excelentes características de rendimiento, se han convertido en la opción preferida para diversas aplicaciones. Conocer las dimensiones y perfiles estándar disponibles le ayudará a tomar decisiones informadas en sus proyectos. Este [...]