¿Qué aleaciones de aluminio son las mejores para disipadores de calor extruidos?

¿Qué aleaciones de aluminio son las mejores para disipadores de calor extruidos?

Los disipadores de calor se utilizan en CPUs y procesadores gráficos. Se encuentran en todo, desde equipos de iluminación hasta equipos automotrices. Cuando estás diseñando un disipador de calor, hay compromisos que necesitas hacer. Necesitas encontrar el equilibrio adecuado entre factores que afectan el rendimiento. Ten en cuenta que el rendimiento puede verse afectado por cosas como:

- El material utilizado

- Diseño de la protuberancia

- Velocidad del aire

- Tratamiento de superficie

Cuando se trata de la elección del material, el aluminio es el más común. También vale la pena señalar que el proceso de fabricación más común para los disipadores de calor es la extrusión.

Hablemos sobre por qué podrías elegir aluminio sobre cobre (otra opción común). Y luego hablaremos sobre las aleaciones más apropiadas que podrías elegir.

¿Por qué utilizar aluminio en lugar de cobre?

Ya hemos hablado anteriormente sobre los beneficios tanto del aluminio como del cobre en los disipadores de calor.Es importante tener en cuenta que el cobre tiene niveles de conductividad térmica más altos.

De hecho, la conductividad térmica del cobre es aproximadamente un 60% más alta que la del aluminio.Sin embargo, el aluminio es versátil, ligero y económico. Y su conductividad térmica sigue siendo buena.

Esto hace que sea adecuado para la mayoría de las aplicaciones.Existen diferentes tipos de disipadores de calor de aluminio. Pero la extrusión es el proceso de fabricación más popular.

Los disipadores de calor pueden ser extruidos en grandes volúmenes a un costo relativamente bajo. Si estás diseñando disipadores de calor extruidos, es posible que te preguntes qué aleación debes elegir para tus extrusiones.

¿Qué aleación de aluminio deberías usar para tus disipadores de calor?

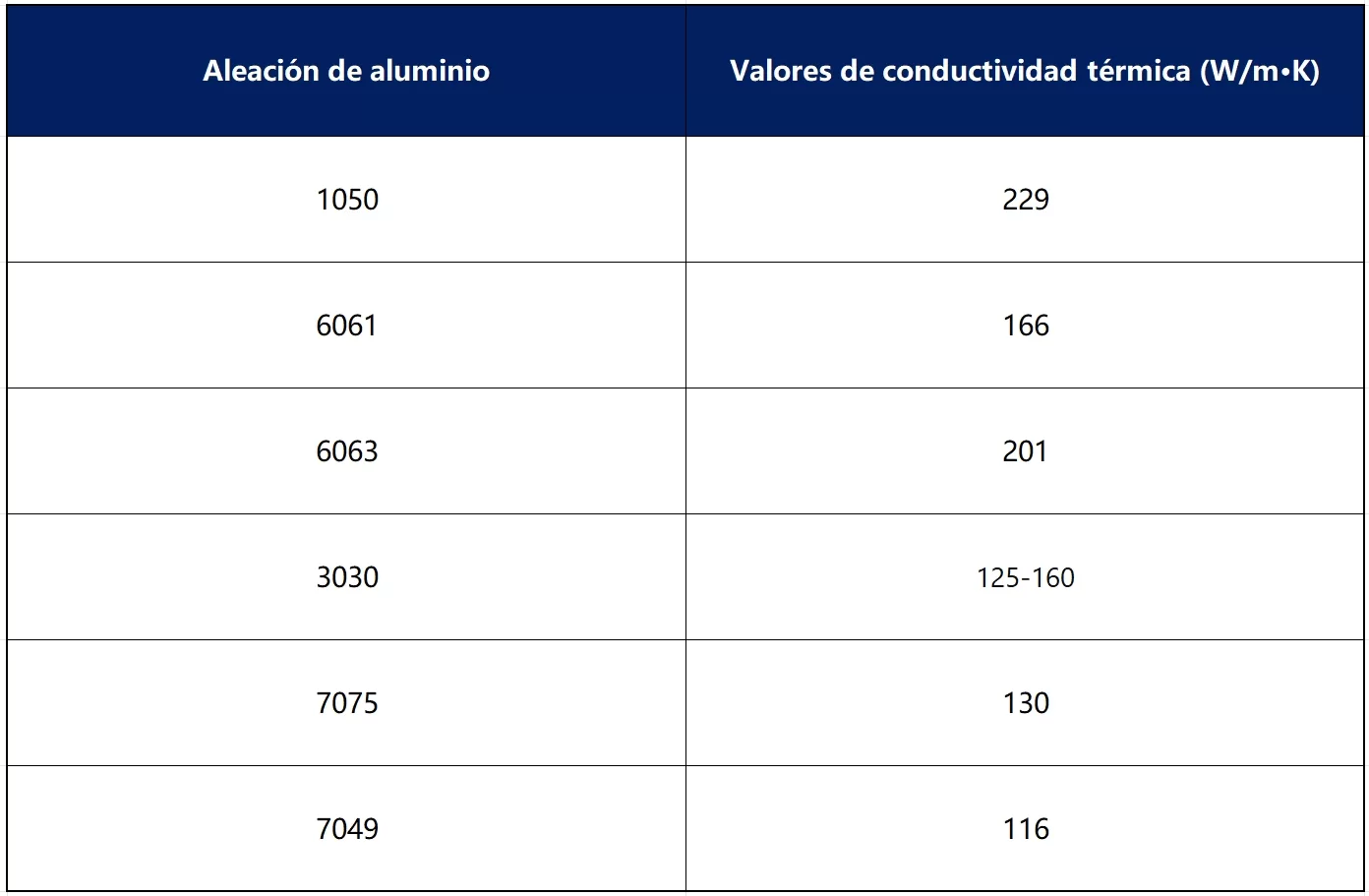

Cuando se trata de elegir la mejor aleación de aluminio para los disipadores de calor extruidos, varios factores entran en juego, incluida la conductividad térmica, las propiedades mecánicas, la resistencia a la corrosión y la rentabilidad. Diferentes aleaciones de aluminio ofrecen combinaciones variables de estas propiedades, lo que las hace adecuadas para diferentes aplicaciones. Aquí hay algunas de las aleaciones de aluminio más comúnmente utilizadas para disipadores de calor extruidos:

1#Aleación de Aluminio 6061: Esta aleación es una de las más versátiles y ampliamente utilizadas. Ofrece buenas propiedades mecánicas, incluida una excelente soldabilidad y conformabilidad. El aluminio 6061 también tiene una buena resistencia a la corrosión y una conductividad térmica relativamente alta, lo que lo hace adecuado para muchas aplicaciones de disipadores de calor, especialmente en las industrias electrónica y automotriz.

2#Aleación de Aluminio 6063: Otra opción popular para los disipadores de calor extruidos es la aleación de aluminio 6063. Tiene propiedades similares a la aleación 6061 pero con una resistencia ligeramente menor. Sin embargo, la aleación 6063 ofrece una mejor extrudabilidad, lo que resulta en acabados de superficie más lisos y tolerancias más ajustadas. Esta aleación se utiliza comúnmente en aplicaciones arquitectónicas, así como para disipadores de calor en iluminación LED y equipos electrónicos.

3#Aleaciones de Aluminio 1050 y 1100: Estas aleaciones son aluminio comercialmente puro y se conocen por su excelente conductividad térmica. Aunque carecen de la resistencia de otras aleaciones de aluminio, a menudo se utilizan en aplicaciones donde la alta conductividad térmica es la consideración principal, como en disipadores de calor para componentes eléctricos.

4#Aleación de Aluminio 3003: Esta aleación es conocida por su excelente resistencia a la corrosión y conformabilidad. Aunque tiene una conductividad térmica ligeramente menor en comparación con las aleaciones 6061 y 6063, sigue siendo adecuada para muchas aplicaciones de disipadores de calor, especialmente aquellas que requieren una buena resistencia a la corrosión, como en entornos al aire libre o marinos.

5#Aleaciones de la Serie 7000 de Aluminio: Las aleaciones de aluminio de la serie 7000, como 7075 y 7049, ofrecen alta resistencia y excelentes propiedades mecánicas. Aunque no son tan comunes en aplicaciones de disipadores de calor como las aleaciones de la serie 6000, se pueden utilizar en aplicaciones especializadas donde se requiere alta resistencia y durabilidad, como en aplicaciones aeroespaciales o militares.

La siguiente tabla muestra una comparación de la conductividad térmica de diferentes series de aleaciones de aluminio.

Tomar las decisiones correctas para tu proyecto

Sin importar la aleación que elijas, recuerda que hay más que la elección de la aleación en la dispersión del calor.

La diferencia en la conductividad térmica entre las aleaciones de la serie 6000 es relativamente mínima. Por lo tanto, maximizar la superficie del disipador de calor y optimizar el flujo de aire sobre él son clave para mejorar el rendimiento.

En tu diseño, asegúrate de que el disipador de calor se ajuste lo más posible al componente caliente y deje el espacio más pequeño posible. Esto ayudará a garantizar el éxito de tu proyecto.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

Proceso de Inspección de Calidad de Perfiles de Aluminio: Lo Que Debe Saber

En la producción de perfiles de aluminio, el control de calidad es un factor clave para garantizar la consistencia del producto y la satisfacción del cliente. En Petrel Aluminio, seguimos estrictos estándares de inspección desde el inicio de la producción hasta la entrega final, asegurando que cada perfil de aluminio cumpla con los requisitos del [...]

-

Acabado Natural vs. Aluminio Anodizado Transparente: ¿Cuál es mejor para tu proyecto?

Elegir entre aluminio con acabado natural (mill finish) y aluminio anodizado transparente puede influir significativamente en el rendimiento, la apariencia y la durabilidad de tu proyecto. El aluminio con acabado natural no está tratado y es rentable, mientras que el aluminio anodizado transparente ofrece mayor durabilidad y resistencia a la corrosión gracias a su capa [...]

-

Por qué Petrel Aluminio se Niega Rotundamente a Usar Aluminio Reciclado

En la industria de los perfiles de aluminio, algunos fabricantes recurren al chatarra de aluminio reciclado como materia prima para reducir costos y ahorrar energía. Sin embargo, este “aluminio reciclado”, aparentemente ecológico y económico, esconde numerosos riesgos y peligros. Como empresa que siempre ha apostado por lingotes de aluminio vírgenes y de alta calidad, Petrel [...]

-

El Versátil Mundo de los Perfiles de Aluminio: Aplicaciones en Diversas Industrias

Los perfiles de aluminio, conocidos por ser ligeros, duraderos y adaptables, se han vuelto indispensables en innumerables industrias. Como fabricante líder de perfiles de aluminio, nos entusiasma explorar las diversas aplicaciones de este material extraordinario y cómo impulsa la innovación moderna. Table of Contents 1. Construcción y Arquitectura Los perfiles de aluminio son una piedra [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio participará en la Feria Internacional de Constructores (IBS) 2025.

Información de la exposición La Feria Internacional de Constructores (IBS) 2025 está a punto de abrir, y Petrel Aluminio estará mostrando sus últimos productos de aluminio y ofreciendo soluciones profesionales en perfiles de aluminio Sobre Petrel Aluminio

-

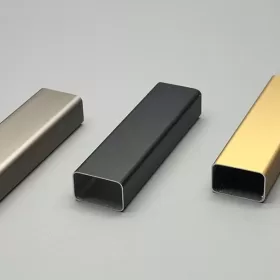

Nuevas Muestras de Colores de Petrel Aluminio: Perfiles de Aluminio con Acabado Mate

Estos son nuestros perfiles de aluminio con acabado mate, con una superficie suave y sin reflejos, que combina estética y funcionalidad. Son una opción ideal para la arquitectura y decoración moderna. Hoy exploramos las características clave de este acabado y sus aplicaciones. Table of Contents 1. Características del Producto • Superficie mate con apariencia simple [...]

-

¿Por Qué el Aluminio es la Mejor Opción para los Disipadores de Calor?

Los disipadores de calor desempeñan un papel crucial en mantener fríos los dispositivos electrónicos. Y cuando se trata de fabricarlos, el aluminio es, sin duda, el material estrella. Table of Contents ¿Por qué los ingenieros lo prefieren tanto? 1.Excelente Conductividad Térmica Piensa en el aluminio como el “transportador de calor”. Es excelente para alejar rápidamente [...]

-

Perfiles de aluminio personalizados para pérgolas de balcón

El desarrollo del diseño arquitectónico ha traído una nueva atención a los espacios exteriores, transformando balcones y terrazas en extensiones de las zonas habitables. En esta transformación, los perfiles de aluminio para pérgolas de balcón desempeñan un papel fundamental, siendo una solución versátil, duradera y estéticamente atractiva para crear entornos al aire libre con sombra [...]

-

Tipos Estándar de Perfiles de Aluminio

Los perfiles de aluminio son componentes indispensables en industrias como la construcción, la manufactura, la automotriz y la aeroespacial. Gracias a su versatilidad y excelentes características de rendimiento, se han convertido en la opción preferida para diversas aplicaciones. Conocer las dimensiones y perfiles estándar disponibles le ayudará a tomar decisiones informadas en sus proyectos. Este [...]