Proceso de Extrusión de Barras Redondas de Aleación de Aluminio

El aluminio y sus aleaciones desempeñan un papel crucial en múltiples industrias debido a sus excelentes propiedades, como baja densidad, alta resistencia, buena conductividad eléctrica, excelente resistencia a la corrosión y extraordinaria formabilidad. Además, el aluminio mantiene su rendimiento a bajas temperaturas, no es magnético, no produce chispas al impacto, absorbe el sonido y es resistente a la radiación nuclear. Estas ventajas brindan a la industria del aluminio un potencial de desarrollo ilimitado y un futuro prometedor.

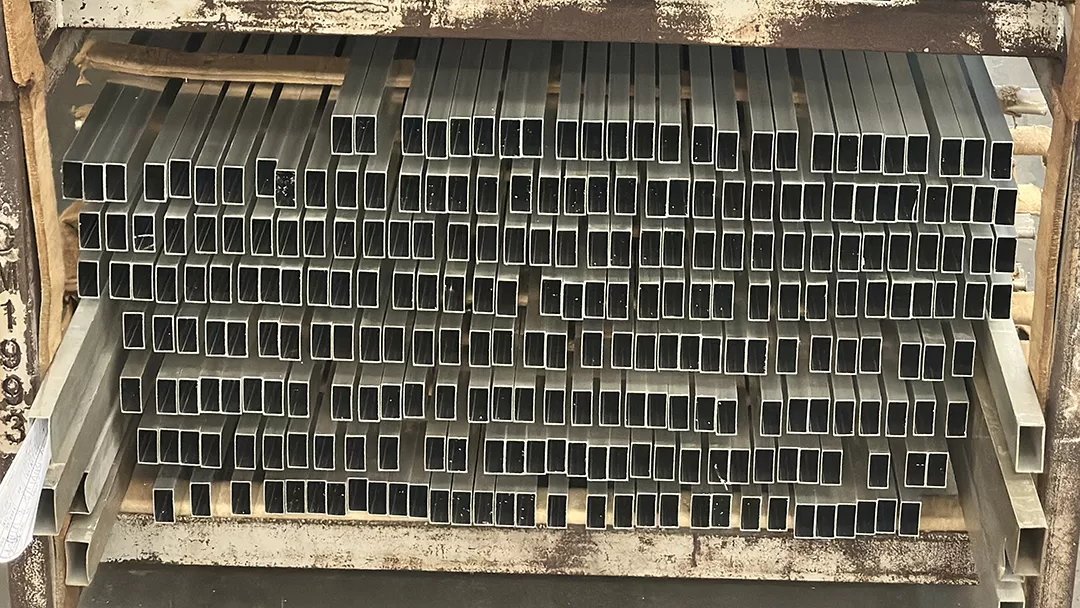

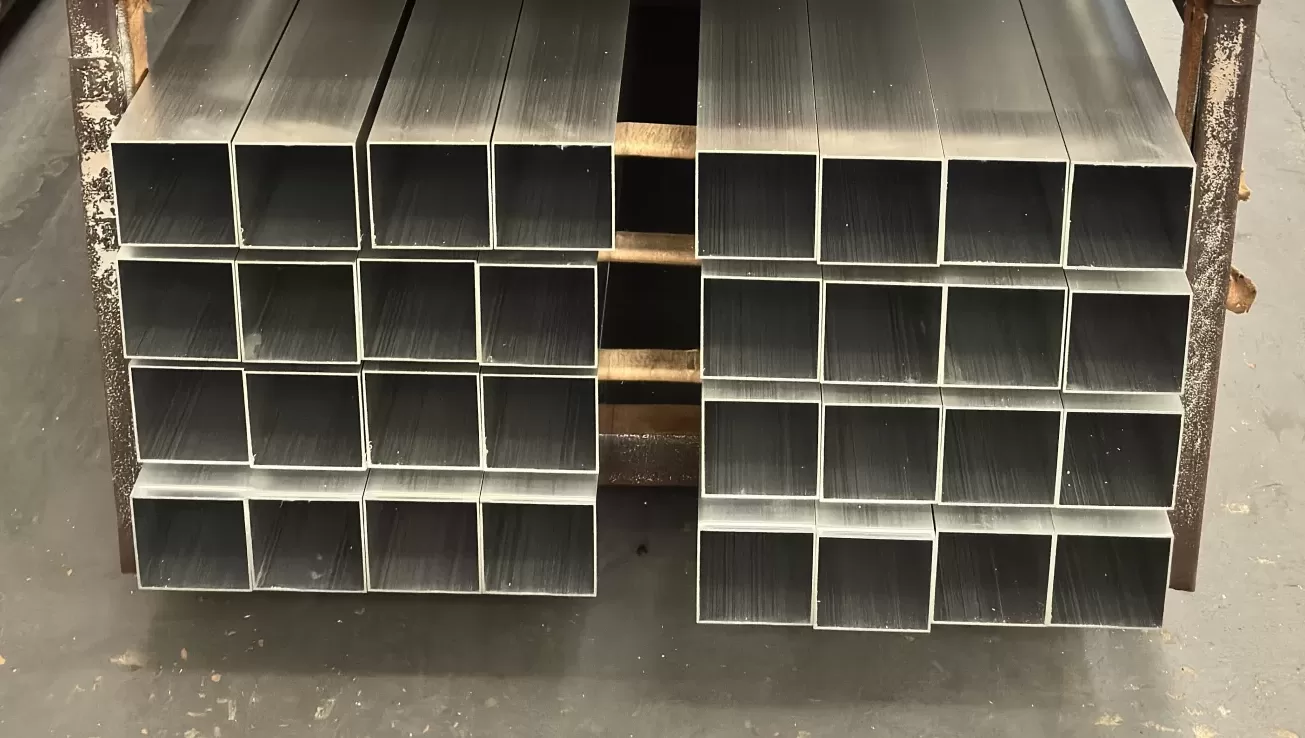

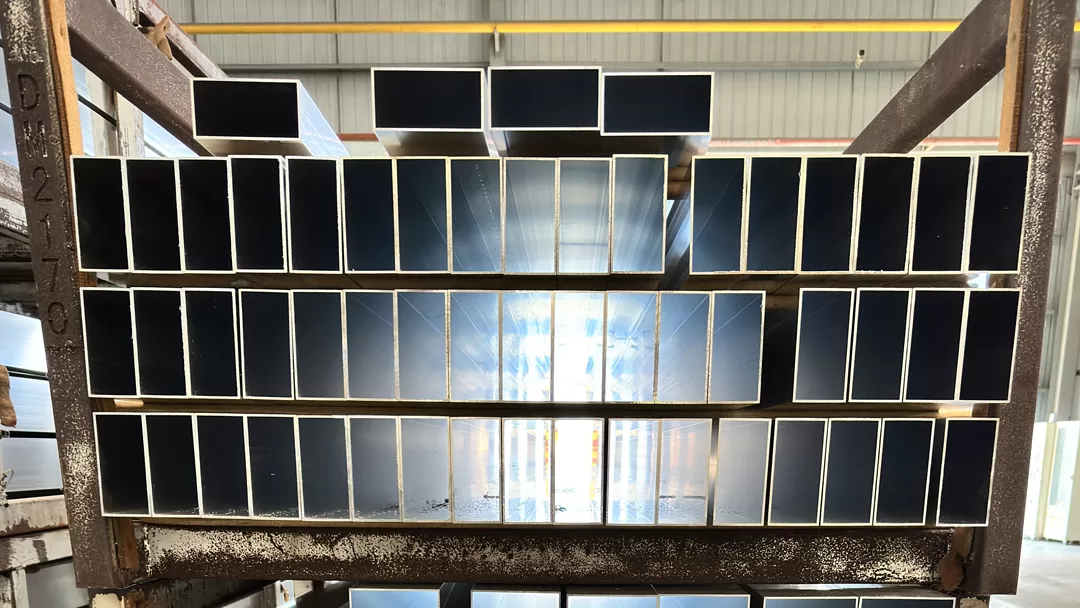

Los perfiles de aluminio y de aleaciones de aluminio se utilizan ampliamente en la construcción, el transporte, la electrónica, la aeronáutica y otros campos. En los últimos años, debido a la creciente demanda de miniaturización y diseño liviano de los sistemas de aire acondicionado automotriz, la proporción de productos de aluminio extruido —como tubos y perfiles huecos utilizados en intercambiadores de calor— ha aumentado rápidamente. La extrusión de barras redondas de aleación de aluminio es un proceso relativamente complejo que requiere un control preciso de cada paso y parámetro del proceso. A continuación, se detalla el procedimiento:

Table of Contents

I. Pasos de Extrusión

Disposición de barras → Calentamiento de barras → Calentar a 480 °C y mantener durante 1 hora → Calentamiento del troquel a 480 °C → Montaje del troquel en el portamatrices → Alimentación en la entrada de materia prima → Extrusión → Tracción → Enderezado → Envejecimiento → Salida del horno → Mantener a 200 °C durante 2 horas → Enfriamiento → Finalización

1. Preparación de Lingotes

Seleccionar lingotes de aleación de aluminio adecuados según los requisitos de rendimiento. Por ejemplo, la aleación 6063 se utiliza para perfiles arquitectónicos generales, mientras que la 7075 es adecuada para piezas estructurales de alta resistencia. Los lingotes se cortan a longitudes apropiadas con una tolerancia de ±2 mm. Se eliminan los óxidos superficiales e inclusiones mediante métodos mecánicos o químicos, logrando una rugosidad superficial de Ra3.2 - Ra6.4 μm.

2. Calentamiento del Tocho

Los lingotes se colocan en un horno de calentamiento con una velocidad de calentamiento controlada de 5 - 10 °C/min para evitar tensiones térmicas y grietas. Se calientan a la temperatura adecuada y se mantiene durante un tiempo determinado para garantizar una temperatura uniforme interna y externa. El tiempo de mantenimiento se calcula como 1 - 1.5 horas por cada 50 mm de diámetro del lingote.

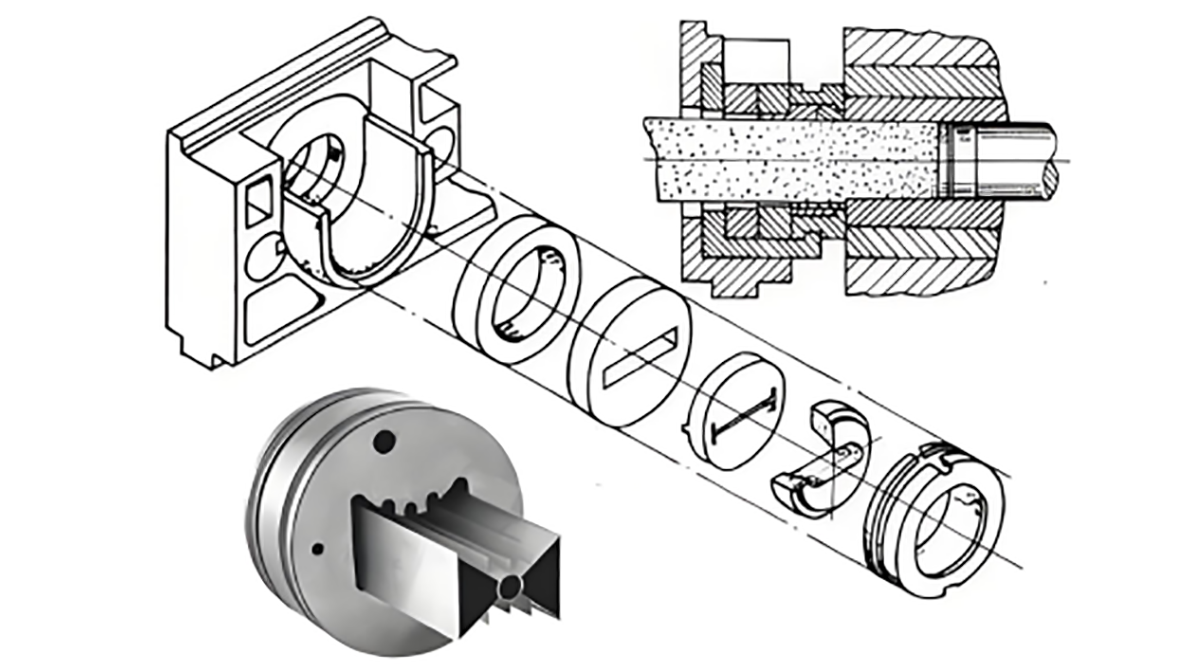

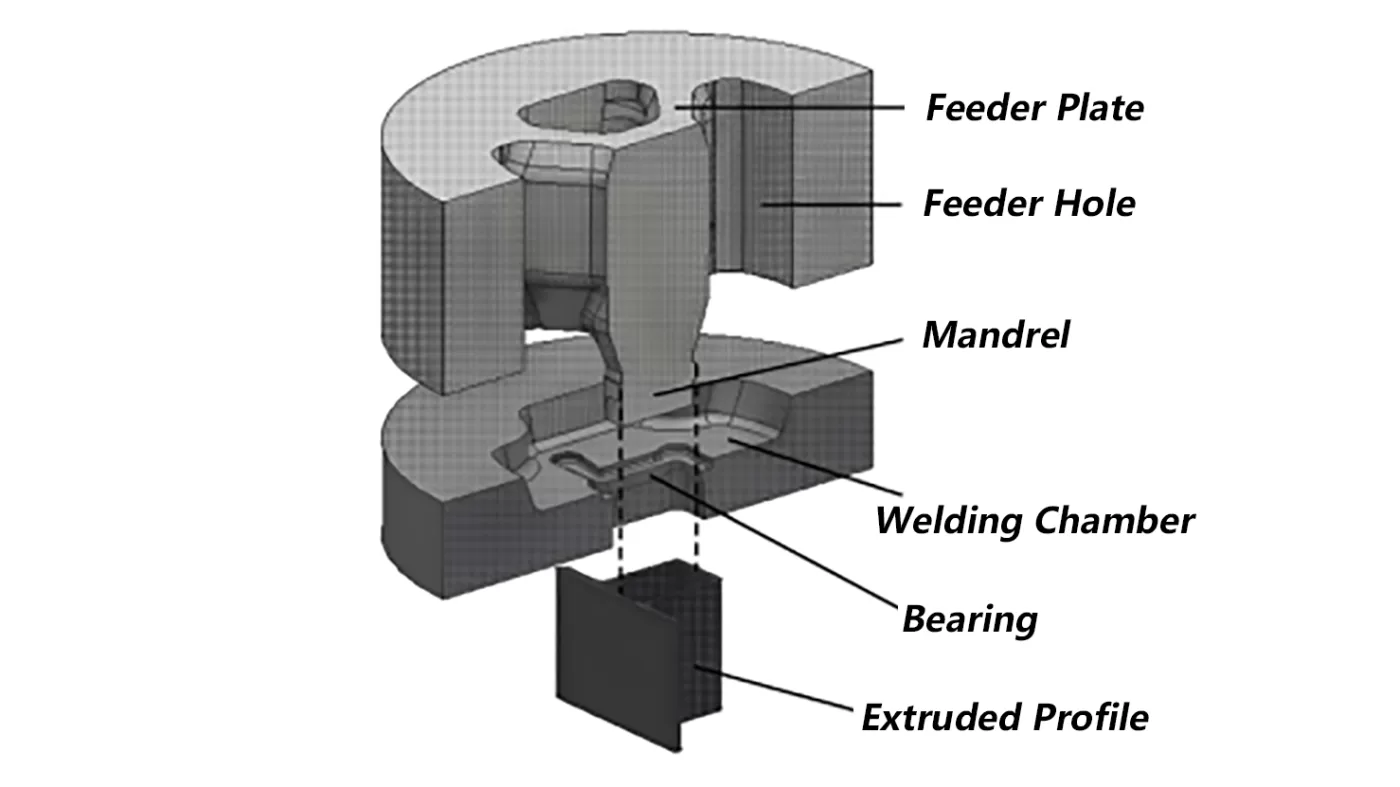

3. Preparación del Troquel

Seleccionar troqueles que coincidan con el tamaño y los requisitos de rendimiento de la barra redonda. Verificar la dureza y la rugosidad de la superficie del troquel; la dureza debe alcanzar HRC 58 - 62 y la rugosidad Ra0.8 - Ra1.6 μm. Antes de su uso, precalentar el troquel a 400 - 450 °C y mantener durante 1 - 2 horas.

4. Montaje del Troquel y Carga del Tocho

Montar el troquel precalentado en la prensa de extrusión utilizando herramientas especializadas, asegurando la concentricidad con el cilindro de extrusión dentro de ±0.1 mm. Colocar el tocho calentado dentro del cilindro de extrusión con una holgura de 0.5 - 1 mm entre el tocho y la pared del cilindro.

5. Operación de Extrusión

Iniciar la prensa de extrusión; el émbolo empuja el tocho a través del troquel a una velocidad y presión establecidas, formando la barra redonda. Durante la extrusión, mantener una velocidad y presión estables con una fluctuación dentro del ±5%.

6. Descarga y Enfriamiento

La barra redonda extruida se guía hacia fuera mediante un dispositivo de descarga y se enfría utilizando aire, agua o neblina. La velocidad del enfriamiento por aire es de 5 - 10 m/s; la temperatura del agua se controla entre 20 - 30 °C; el enfriamiento por neblina utiliza gotas con un diámetro de 5 - 10 μm.

7. Estirado y Enderezado

Utilizar una máquina de estirado para enderezar la barra redonda. El porcentaje de estirado se controla entre 0.5% - 1.5%. Después del enderezado, la rectitud de la barra debe ser inferior a 0.5 mm/m.

8. Inspección Dimensional y Tratamiento Superficial

Utilizar calibradores y micrómetros para inspeccionar las dimensiones. La tolerancia del diámetro debe estar dentro de ±0.1 mm, y las tolerancias de forma y posición deben cumplir con las normas correspondientes. El tratamiento superficial, como la anodización o el pintado, se realiza según las necesidades.

II. Parámetros de Control del Proceso

1.Temperatura:

La temperatura de calentamiento varía según la aleación. Para la aleación 6063, es de 460 - 490 °C; para la aleación 7075, de 420 - 450 °C. La temperatura del troquel suele ser de 10 - 30 °C más baja que la del tocho.

2.Velocidad de Extrusión:

- Aleación 6063: 5 - 15 m/min

- Aleación 7075: 1 - 5 m/min

Para formas complejas o barras redondas de gran diámetro, usar velocidades más bajas.

3.Relación de Extrusión:

Generalmente de 8 - 25 para barras redondas de aleación de aluminio; para barras de alto rendimiento, puede ser de 25 - 50.

4.Presión:

- Aleación 6063: 60 - 100 MPa

- Aleación 7075: 80 - 150 MPa

5.Lubricación:

- Lubricante de vidrio: Se aplica a 450 - 550 °C, con un espesor de 0.2 - 0.5 mm

- Lubricante de grafito: Concentración del 10% - 20%, cantidad de aplicación de 5 - 10 g/m²

Colaborar con Petrel Aluminio

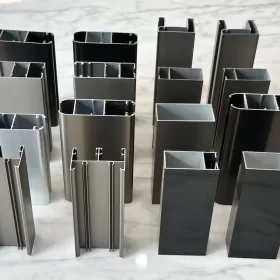

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

Contenido del último artículo.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

Perfil Aluminio Extruido: La Guía Definitiva para Proyectos Industriales y Arquitectónicos

Imagina por un momento la estructura que sostiene los enormes ventanales de un rascacielos, el chasis ligero pero robusto de un tren de alta velocidad o los disipadores de calor que evitan que tus dispositivos electrónicos se sobrecalienten. ¿Qué tienen en común? La respuesta está en un proceso de fabricación tan versátil como fascinante: la [...]

-

Perfil Aluminio Anodizado: La Guía Definitiva para Proyectos Duraderos y de Alta Gama

En el mundo de la arquitectura moderna y el diseño industrial, pocos materiales logran equilibrar la estética, la resistencia y la sostenibilidad como lo hace el aluminio. Sin embargo, el aluminio en su estado natural, aunque versátil, puede no ser suficiente para aplicaciones exigentes. Es aquí donde cobra protagonismo el perfil aluminio anodizado, una solución que [...]

-

Perfil de Aluminio Anodizado: La Guía Definitiva para Proyectos Exigentes

Cuando un proyecto arquitectónico o industrial exige materiales que no solo sean funcionales, sino que también comuniquen calidad y permanencia, el perfil de aluminio anodizado se convierte en la respuesta inevitable. No estamos hablando de un simple recubrimiento, sino de una transformación controlada del metal que lo convierte en un material superior, capaz de soportar las condiciones [...]

-

Perfil de Aluminio Anodizado: La Guía Definitiva para Proyectos Duraderos y de Alto Valor Estético

En un mercado donde la durabilidad y la estética definen el éxito de un proyecto arquitectónico o industrial, el perfil de aluminio anodizado se ha consolidado como la solución de referencia. No es simplemente un acabado más; es una transformación del metal que fusiona la resistencia con una elegancia atemporal. Según las proyecciones más recientes, el mercado [...]

-

Faltan solo 2 días para la apertura de GLASSTECH México 2025

Petrel Aluminio llegará al recinto ferial con sus productos más recientes, y los invita cordialmente a visitar nuestro stand para conocer a fondo nuestras últimas soluciones en perfiles de aluminio para arquitectura e industria. Dirección del evento: Centro Citibanamex, Hall A, CDMXFecha del evento: 16 – 18 de julio de 2025 Ventajas de Petrel Aluminio [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio lanza una nueva serie de colores anodizados para perfiles de aluminio

En la industria de puertas y ventanas arquitectónicas, los perfiles de aluminio no solo cumplen una función estructural, sino que también son un elemento clave de expresión estética. Para satisfacer la creciente demanda de acabados arquitectónicos refinados y diseños interiores de alta calidad, Petrel Aluminio ha perfeccionado su tecnología de anodizado y lanza con orgullo [...]

-

Perfiles de Aluminio con Recubrimiento en Polvo Gris Oscuro — Precisión y Flexibilidad en Cada Detalle

En Petrel Aluminio, mantenemos un compromiso constante con la innovación tecnológica y la mejora de la calidad. Nuestra fábrica ha puesto en marcha un nuevo proyecto: perfiles de aluminio con recubrimiento en polvo gris oscuro, producidos mediante una línea de recubrimiento en polvo horizontal equipada con pistolas automáticas suizas Gema, que garantizan un acabado eficiente, [...]

-

Serie de Perfiles de Aluminio Personalizados para el Mercado de Indonesia

Indonesia, como un claro representante del clima de selva tropical, experimenta altas temperaturas, humedad y lluvias intensas durante todo el año. Sumado a la fuerte radiación solar y al rápido desarrollo urbano, las puertas, ventanas, muros cortina y materiales de revestimiento exterior enfrentan grandes desafíos ambientales. En tales condiciones, elegir el perfil de aluminio adecuado [...]

-

Perfiles de Aluminio Personalizados para Puertas y Ventanas en Colombia

En la industria de la construcción, los sistemas de puertas y ventanas en diferentes países y regiones presentan preferencias de diseño y requisitos de rendimiento únicos. Para servir mejor a los clientes de América Latina, Petrel Aluminio ha lanzado un nuevo proyecto: una serie de perfiles de aluminio especialmente diseñados para el mercado colombiano. Table [...]