¿Por qué se necesitan al menos 7 días para fabricar moldes de perfiles de aluminio?

¿Te has preguntado por qué se necesita más de una semana para fabricar un molde de perfil de aluminio?

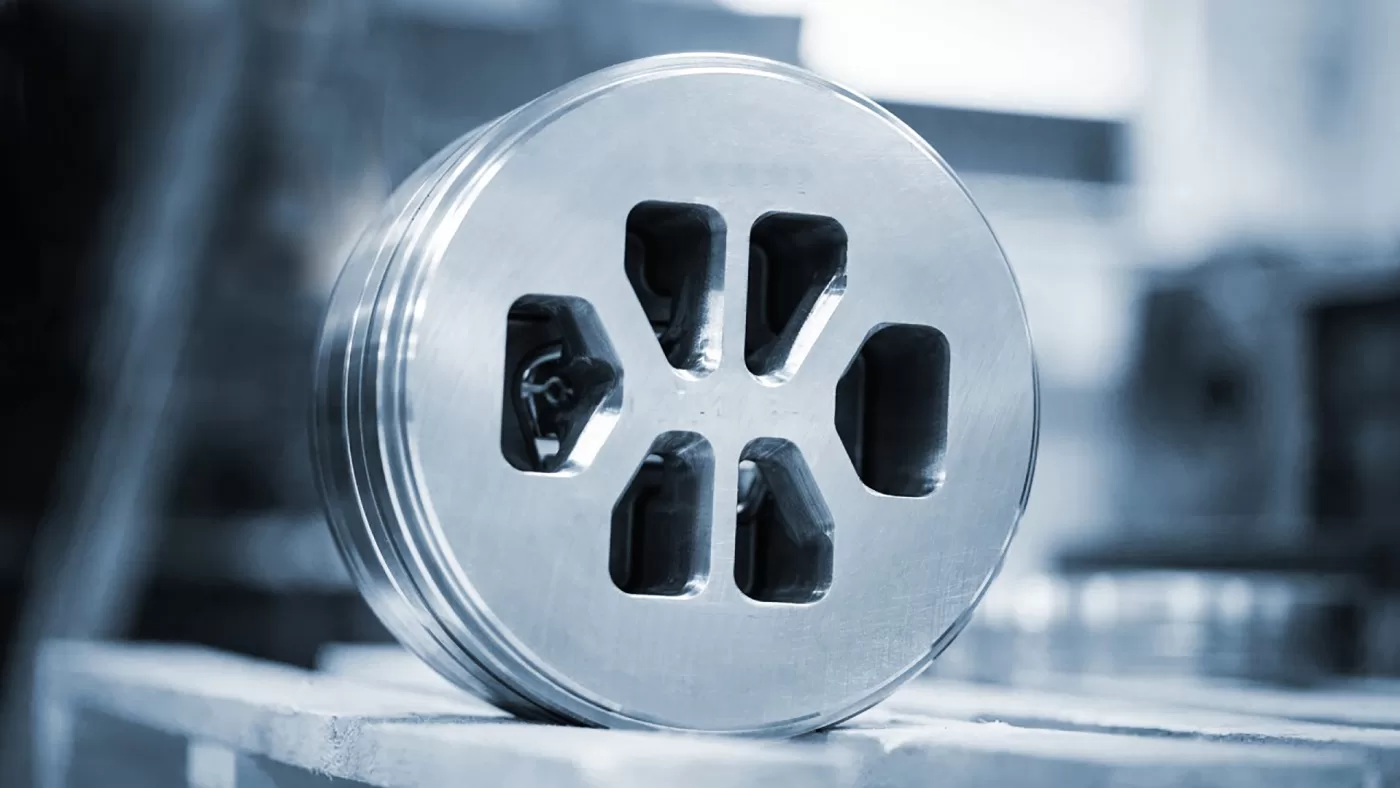

El proceso de fabricación de moldes de perfiles de aluminio requiere al menos 7 días debido a una serie de pasos esenciales, como el corte del acero del molde, el torneado grueso, el tratamiento térmico y el mecanizado de precisión. Cada etapa consume tiempo pero es fundamental para garantizar la calidad y durabilidad del molde.

Entender las complejidades detrás de este cronograma revela la precisión y los detalles necesarios para crear moldes de perfiles de aluminio. Exploremos cada paso para valorar la meticulosa artesanía que implica.

Table of Contents

- ¿Cuáles son los pasos iniciales en la creación de moldes de aluminio?

- ¿Cómo afecta el tratamiento térmico a la durabilidad de los moldes?

- ¿Qué papel juega el mecanizado CNC en la producción de moldes?

- ¿Por qué es crucial el corte por hilo en el proceso de fabricación de moldes?

- ¿Cómo mitigar retrasos durante la fabricación de moldes?

- Conclusión

Los moldes de aluminio requieren tratamiento térmico para ser duraderos.Verdadero

El tratamiento térmico fortalece el molde, asegurando su longevidad y rendimiento.

El mecanizado de precisión es el paso más rápido en la fabricación de moldes.Falso

El mecanizado de precisión consume mucho tiempo debido a su naturaleza detallada y precisa.

¿Cuáles son los pasos iniciales en la creación de moldes de aluminio?

¿Estás comenzando en el mundo de la creación de moldes de aluminio? Comprender los pasos iniciales es clave, ya que estos procesos sientan las bases para moldes precisos y duraderos.

Los pasos iniciales en la creación de moldes de aluminio incluyen la preparación del acero del molde, el torneado grueso y el tratamiento térmico. Estos procesos garantizan la precisión y durabilidad del acero para un moldeo efectivo.

Preparación del acero del molde

El proceso comienza seleccionando acero de alta calidad para moldes. Esta elección influye en la durabilidad y el rendimiento del producto final. El primer paso físico consiste en cortar el acero a las dimensiones requeridas. Este corte preciso puede tomar hasta una hora para asegurar exactitud.

Ejecución del torneado grueso

Después del corte, el torneado grueso da forma al círculo exterior del acero forjado, que inicialmente puede ser ligeramente ovalado. Este proceso ajusta el material para crear una forma perfectamente redonda, crucial para garantizar que el molde funcione como se espera.

Tratamiento térmico

Este paso es fundamental para mejorar la resistencia y durabilidad del molde. Por lo general, los moldes pasan por un tratamiento térmico durante 24 horas, aunque los moldes más grandes pueden necesitar hasta 48 horas. Este proceso incluye el templado repetido, que fortalece el material al modificar su estructura interna.

Mecanizado CNC y procesos posteriores

Después del tratamiento térmico, el mecanizado CNC (Control Numérico Computarizado) refina la superficie del molde. Posteriormente, el corte por hilo y el mecanizado por descarga eléctrica (EDM) mejoran la precisión. Para componentes detallados, el corte por hilo lento, aunque consume mucho tiempo, garantiza una alta exactitud.

| Proceso | Tiempo requerido | Propósito |

| Corte del acero del molde | Aproximadamente 1 hora | Dar forma inicial |

| Torneado grueso | Varía según el tamaño | Ajuste del círculo exterior |

| Tratamiento térmico | 24-48 horas | Fortalecimiento del material |

| Mecanizado CNC | Varía | Refinamiento de precisión |

| Corte por hilo y EDM | Varias horas | Creación de componentes detallados |

Consideraciones para la eficiencia del proceso

La eficiencia de estos procesos puede variar según los tipos de máquinas y las velocidades de operación. Las máquinas de hilo medio operan más rápido que las de hilo lento, pero pueden sacrificar algo de precisión. Comprender estas diferencias puede ayudar a optimizar el tiempo de producción y la calidad.

Para quienes son nuevos en este campo, aprender sobre técnicas de EDM proporciona perspectivas valiosas para lograr diseños intrincados en la creación de moldes de aluminio.

Explore cómo los diferentes métodos de tratamiento térmico afectan las propiedades del material para seleccionar el enfoque más adecuado a las necesidades específicas de su proyecto.

El corte del acero del molde toma aproximadamente 1 hora.Verdadero

El proceso de corte es preciso y generalmente toma alrededor de una hora.

El tratamiento térmico de los moldes dura solo 12 horas.Falso

Los moldes suelen someterse a tratamiento térmico durante 24 a 48 horas.

¿Cómo afecta el tratamiento térmico a la durabilidad de los moldes?

Descubre el secreto para extender la vida útil de tus moldes con el tratamiento térmico. Este proceso mejora la durabilidad, asegurando que los moldes resistan el paso del tiempo y el uso riguroso en entornos industriales.

El tratamiento térmico mejora significativamente la durabilidad de los moldes al alterar la microestructura del material, aumentando la dureza, la resistencia al desgaste y aliviando tensiones internas. Este proceso reduce la probabilidad de defectos, prolongando la vida útil del molde.

Entendiendo los procesos de tratamiento térmico

El tratamiento térmico implica calentar y enfriar metales para cambiar sus propiedades físicas y mecánicas sin alterar la forma del producto. Para los moldes, este proceso puede mejorar atributos como la dureza y la resistencia a la tracción.

- Recocido: Suaviza el metal, haciéndolo más dúctil y mejorando su mecanización.

- Temple: Enfriamiento rápido para aumentar la dureza, crucial en moldes de acero para herramientas.

- Revenido: Reduce la fragilidad tras el temple, equilibrando dureza y tenacidad.

Efectos en la durabilidad del molde

- Aumento de dureza: A través de procesos como el temple, el tratamiento térmico endurece la superficie del molde, ofreciendo resistencia al desgaste. Esto es vital para aplicaciones de moldeo por inyección, donde el uso repetitivo puede degradar rápidamente los moldes.

- Alivio de tensiones: Durante las operaciones, los moldes están sujetos a tensiones térmicas y mecánicas significativas. El tratamiento térmico alivia estas tensiones, minimizando el riesgo de deformaciones o grietas.

- Cambios microestructurales: Alterar la estructura interna de los materiales del molde mediante el tratamiento térmico mejora propiedades como la tenacidad y la resistencia. Estos cambios hacen que los moldes sean menos susceptibles a la fatiga del metal.

| Método de tratamiento térmico | Efecto en la durabilidad del molde |

| Recocido | Mejora la ductilidad y mecanización |

| Temple | Aumenta la dureza superficial |

| Revenido | Equilibra tenacidad y dureza |

Aplicaciones en el mundo real

En industrias como la automotriz, donde la durabilidad es primordial, los moldes tratados térmicamente son un estándar. Por ejemplo, la producción de paneles de carrocería requiere moldes capaces de soportar procesos de estampado a alta presión repetidamente sin deformarse.

Además, las tecnologías modernas de tratamiento térmico, como el calentamiento por inducción, ofrecen un control preciso sobre estos procesos, permitiendo a los fabricantes adaptar las propiedades según necesidades específicas.

Para explorar más, considera técnicas avanzadas como el tratamiento térmico al vacío o la nitruración por plasma, que ofrecen ventajas distintivas para composiciones específicas de aleaciones. Estos métodos pueden marcar la diferencia en la durabilidad y eficiencia en los ciclos de fabricación.

El temple aumenta la dureza superficial del molde.Verdadero

El temple enfría rápidamente el metal, mejorando la dureza superficial para mayor durabilidad.

El recocido disminuye la capacidad de mecanización del molde.Falso

El recocido mejora la mecanización al suavizar el metal y aumentar su ductilidad.

¿Qué papel juega el mecanizado CNC en la producción de moldes?

El mecanizado CNC es fundamental en la industria de producción de moldes, permitiendo precisión, eficiencia y versatilidad. Descubre cómo esta tecnología revoluciona la fabricación, desde el diseño hasta la finalización.

El mecanizado CNC es crucial en la producción de moldes debido a su precisión, velocidad y capacidad para manejar diseños complejos. Permite fabricar moldes de alta calidad con menos desperdicio y tiempos de entrega más rápidos.

Precisión en diseños complejos

El mecanizado CNC (Control Numérico Computarizado) permite a los fabricantes crear moldes intrincados y precisos que antes eran difíciles de lograr. Esta precisión es vital para diseños detallados necesarios en moldes complejos. Las máquinas CNC siguen instrucciones digitales exactas, garantizando calidad consistente en múltiples unidades.

Por ejemplo, un molde detallado para perfiles de aluminio puede producirse con tolerancias estrictas, algo crucial para aplicaciones que requieren alta precisión.

Mayor eficiencia y velocidad

Las capacidades de automatización del mecanizado CNC reducen significativamente el tiempo necesario para la producción de moldes. Los métodos tradicionales implican ajustes manuales, que consumen tiempo y son propensos a errores humanos. En contraste, el mecanizado CNC minimiza estos retrasos al automatizar el proceso de producción.

- Eficiencia de tiempo: Un proceso que tradicionalmente tomaba semanas ahora puede completarse en días.

- Consistencia: Cada molde producido es idéntico, eliminando la variabilidad.

Además, el mecanizado CNC admite prototipado rápido, permitiendo a los diseñadores probar y refinar sus diseños rápidamente.

Versatilidad de materiales

Una de las principales ventajas de las máquinas CNC es su capacidad para trabajar con una amplia gama de materiales. Ya sea aluminio, acero o plástico, las máquinas CNC los manejan con facilidad. Esta versatilidad es particularmente beneficiosa en industrias donde se requieren diferentes materiales para aplicaciones variadas.

| Material | Compatibilidad CNC |

| Aluminio | Alta |

| Acero | Alta |

| Plástico | Moderada |

| Cobre | Alta |

Reducción de desperdicios

El mecanizado CNC es una opción ecológica debido a su precisión y eficiencia. Reduce el desperdicio de material porque solo elimina el material necesario para crear la forma del molde. Este aspecto es particularmente importante para empresas enfocadas en la sostenibilidad y la eficiencia de costos, alineándose con valores como la conciencia ambiental.

En resumen, el mecanizado CNC ofrece numerosos beneficios para la producción de moldes, incluyendo mayor precisión, eficiencia, versatilidad de materiales y reducción de desperdicios. Al incorporar esta tecnología, los fabricantes pueden mejorar significativamente sus procesos de producción y entregar moldes de alta calidad de manera eficiente.

El mecanizado CNC reduce el tiempo de producción de moldes en semanas.Verdadero

La automatización CNC acelera significativamente el proceso, reduciendo el tiempo de semanas a días.

El plástico tiene alta compatibilidad CNC en la producción de moldes.Falso

El plástico tiene compatibilidad moderada en comparación con materiales como aluminio o acero.

¿Por qué es crucial el corte por hilo en el proceso de fabricación de moldes?

En el intrincado mundo de la fabricación de moldes, la precisión y la eficiencia son primordiales. El corte por hilo se erige como un proceso clave, garantizando moldes detallados y precisos necesarios para una producción de alta calidad.

El corte por hilo es esencial en la fabricación de moldes porque permite cortar materiales endurecidos con precisión y mínimo desperdicio. Ofrece una alta exactitud, imprescindible para los componentes detallados del molde, convirtiéndose en un paso vital en el proceso de fabricación.

Entendiendo el corte por hilo

El corte por hilo, particularmente mediante mecanizado por descarga eléctrica (EDM, por sus siglas en inglés), utiliza un hilo delgado como electrodo para cortar metal. Este proceso es crucial en la fabricación de moldes debido a su capacidad para cortar materiales endurecidos con extrema precisión y mínimo desperdicio.

| Característica | Beneficio |

| Precisión | Cortes con tolerancias de micras |

| Eficiencia | Configuración mínima y sin herramientas adicionales |

| Rango de materiales | Maneja fácilmente aleaciones duras |

Ventajas sobre métodos de corte tradicionales

Los métodos tradicionales, como el fresado, pueden tener dificultades con materiales duros y formas complejas. El corte por hilo destaca en estas áreas, proporcionando bordes lisos y sin rebabas que reducen la necesidad de procesos adicionales de acabado.

- Geometrías complejas: El corte por hilo sobresale en la creación de diseños intrincados que otros métodos de mecanizado no pueden manejar eficientemente.

- Acabado superficial: Deja un acabado superficial fino, crucial para moldes que requieren un procesamiento posterior mínimo.

Aplicación en la fabricación de moldes

En la fabricación de moldes, la precisión es clave. El corte por hilo permite:

- Alta precisión: Esencial para componentes que deben encajar perfectamente.

- Repetibilidad: Resultados consistentes en múltiples moldes, asegurando estándares de control de calidad.

Por ejemplo, al producir moldes para perfiles de aluminio, el corte por hilo ayuda a mantener las estrictas tolerancias requeridas. Su capacidad para manejar diferentes grosores de material sin distorsión lo hace indispensable en los entornos de fabricación modernos.

Comparación de velocidades de corte por hilo

| Tipo de corte por hilo | Velocidad (horas por operación) |

| Corte lento | 4 |

| Corte medio | 2 |

Los cortes más lentos se utilizan para necesidades de alta precisión, mientras que las velocidades medias se prefieren cuando la velocidad es esencial sin sacrificar la calidad. Comprender estas diferencias ayuda a los fabricantes a elegir el enfoque adecuado para sus tareas específicas de fabricación de moldes.

El corte por hilo solo se utiliza para materiales blandos.Falso

El corte por hilo sobresale en el corte de materiales endurecidos, no solo blandos.

El corte por hilo EDM requiere un tiempo mínimo de configuración.Verdadero

El corte por hilo EDM es eficiente, ya que necesita poca configuración en comparación con otros métodos.

¿Cómo mitigar retrasos durante la fabricación de moldes?

En el intrincado mundo de la fabricación de moldes, minimizar los retrasos puede mejorar significativamente la productividad y reducir los costos. Pero, ¿cómo se pueden mitigar eficazmente estos retrasos?

Los retrasos en la fabricación de moldes se pueden mitigar implementando principios de manufactura esbelta, utilizando tecnología avanzada para mayor precisión, mejorando la comunicación con los proveedores y manteniendo regularmente el equipo para evitar tiempos de inactividad inesperados.

Optimización de la comunicación con proveedores

Una de las principales causas de retrasos es la mala comunicación con los proveedores. Una comunicación regular y clara asegura que se entiendan los requisitos de diseño y los plazos. El uso de herramientas colaborativas puede cerrar las brechas entre equipos.

Implementación de principios de manufactura esbelta

La adopción de principios de manufactura esbelta puede optimizar la eficiencia de la producción. Esto implica eliminar desperdicios y agilizar los procesos. Técnicas como 5S o Just-In-Time pueden ser fundamentales.

| Técnica esbelta | Descripción |

| 5S | Clasificar, ordenar, limpiar, estandarizar y sostener |

| Just-In-Time | Producción basada en la demanda, reduciendo el desperdicio de inventario |

Aprovechamiento de tecnología avanzada

La incorporación de máquinas CNC y sistemas automatizados puede mejorar la precisión y reducir los errores humanos. Esta tecnología minimiza la necesidad de retrabajos, un factor común de retrasos.

Mantenimiento regular del equipo

La falla del equipo es otro culpable de los retrasos. Establece un cronograma de mantenimiento rutinario para garantizar que la maquinaria opere a máxima eficiencia. Las herramientas de mantenimiento predictivo pueden identificar preventivamente posibles problemas.

Capacitación y desarrollo

Invertir en la capacitación de los empleados asegura que la fuerza laboral esté capacitada y sea adaptable a los cambios. Talleres sobre nuevas tecnologías o metodologías pueden mantener al equipo actualizado y eficiente.

Asignación eficiente de recursos

Asignar correctamente los recursos y priorizar tareas puede prevenir cuellos de botella. El uso de software de gestión de proyectos ayuda a realizar un seguimiento del progreso y a reasignar recursos de manera efectiva.

En resumen, al adoptar estas estrategias, los fabricantes pueden reducir significativamente los retrasos en sus ciclos de producción. Considera implementar estos métodos para optimizar tus operaciones y mejorar la eficiencia.

Para leer más sobre cómo optimizar tus procesos de fabricación, explora recursos adicionales o guías de la industria para mantenerte competitivo en el dinámico panorama de la fabricación.

La mala comunicación con los proveedores causa la mayoría de los retrasos.Verdadero

Una comunicación clara asegura que se cumplan los requisitos de diseño y los plazos.

Los principios de manufactura esbelta aumentan el desperdicio de producción.Falso

La manufactura esbelta busca eliminar desperdicios y optimizar procesos.

Conclusión

La creación de moldes para perfiles de aluminio toma al menos 7 días debido a procesos esenciales como el corte, torneado grueso, tratamiento térmico y mecanizado de precisión, garantizando calidad y durabilidad.

Colaborar con Petrel Aluminio

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

¿Por qué el proceso de pintura en polvo de Petrel Aluminio es superior?

Contamos con una línea avanzada de pintura en polvo vertical y dos líneas horizontales, capaces de producir perfiles de aluminio con excelente resistencia al desgaste, a la corrosión y a las condiciones climáticas. Nuestras Ventajas: 1.Equipos más completos Disponemos de líneas de pintura tanto verticales como horizontales, lo que nos permite manejar pedidos de gran [...]

-

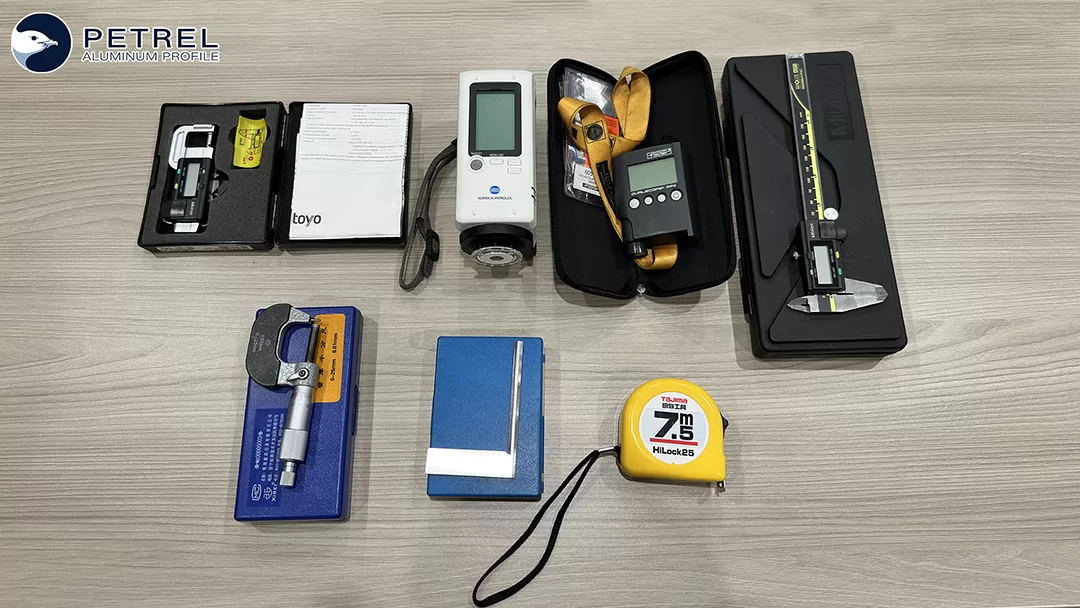

Proceso de Inspección de Calidad de Perfiles de Aluminio: Lo Que Debe Saber

En la producción de perfiles de aluminio, el control de calidad es un factor clave para garantizar la consistencia del producto y la satisfacción del cliente. En Petrel Aluminio, seguimos estrictos estándares de inspección desde el inicio de la producción hasta la entrega final, asegurando que cada perfil de aluminio cumpla con los requisitos del [...]

-

Acabado Natural vs. Aluminio Anodizado Transparente: ¿Cuál es mejor para tu proyecto?

Elegir entre aluminio con acabado natural (mill finish) y aluminio anodizado transparente puede influir significativamente en el rendimiento, la apariencia y la durabilidad de tu proyecto. El aluminio con acabado natural no está tratado y es rentable, mientras que el aluminio anodizado transparente ofrece mayor durabilidad y resistencia a la corrosión gracias a su capa [...]

-

Por qué Petrel Aluminio se Niega Rotundamente a Usar Aluminio Reciclado

En la industria de los perfiles de aluminio, algunos fabricantes recurren al chatarra de aluminio reciclado como materia prima para reducir costos y ahorrar energía. Sin embargo, este “aluminio reciclado”, aparentemente ecológico y económico, esconde numerosos riesgos y peligros. Como empresa que siempre ha apostado por lingotes de aluminio vírgenes y de alta calidad, Petrel [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio participará en la Feria Internacional de Constructores (IBS) 2025.

Información de la exposición La Feria Internacional de Constructores (IBS) 2025 está a punto de abrir, y Petrel Aluminio estará mostrando sus últimos productos de aluminio y ofreciendo soluciones profesionales en perfiles de aluminio Sobre Petrel Aluminio

-

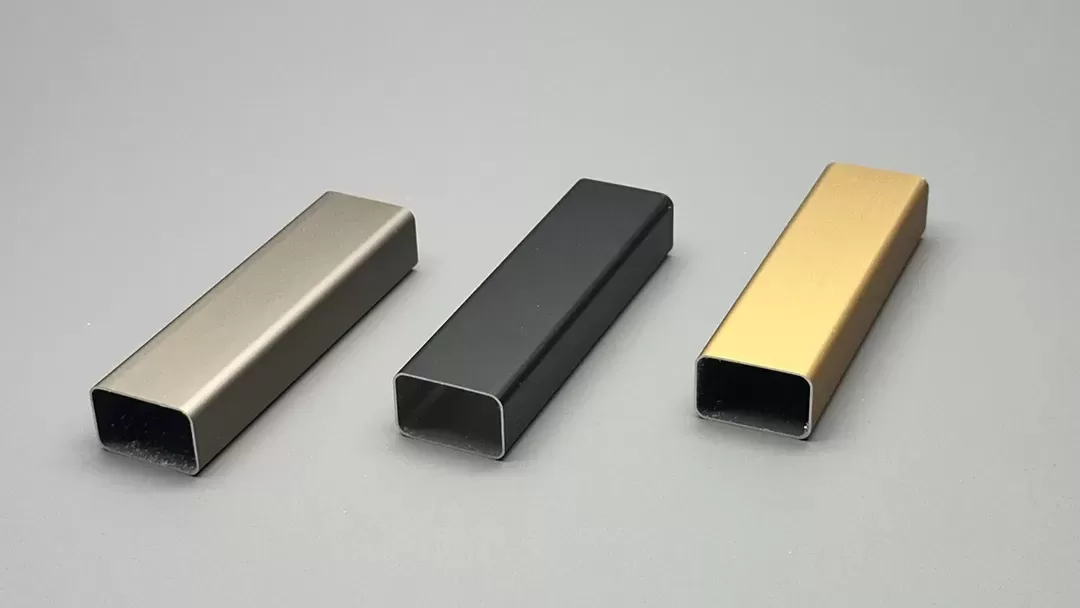

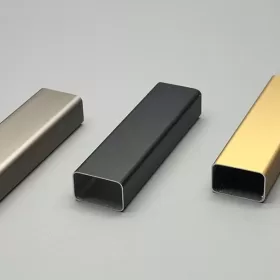

Nuevas Muestras de Colores de Petrel Aluminio: Perfiles de Aluminio con Acabado Mate

Estos son nuestros perfiles de aluminio con acabado mate, con una superficie suave y sin reflejos, que combina estética y funcionalidad. Son una opción ideal para la arquitectura y decoración moderna. Hoy exploramos las características clave de este acabado y sus aplicaciones. Table of Contents 1. Características del Producto • Superficie mate con apariencia simple [...]

-

¿Por Qué el Aluminio es la Mejor Opción para los Disipadores de Calor?

Los disipadores de calor desempeñan un papel crucial en mantener fríos los dispositivos electrónicos. Y cuando se trata de fabricarlos, el aluminio es, sin duda, el material estrella. Table of Contents ¿Por qué los ingenieros lo prefieren tanto? 1.Excelente Conductividad Térmica Piensa en el aluminio como el “transportador de calor”. Es excelente para alejar rápidamente [...]

-

Perfiles de aluminio personalizados para pérgolas de balcón

El desarrollo del diseño arquitectónico ha traído una nueva atención a los espacios exteriores, transformando balcones y terrazas en extensiones de las zonas habitables. En esta transformación, los perfiles de aluminio para pérgolas de balcón desempeñan un papel fundamental, siendo una solución versátil, duradera y estéticamente atractiva para crear entornos al aire libre con sombra [...]

-

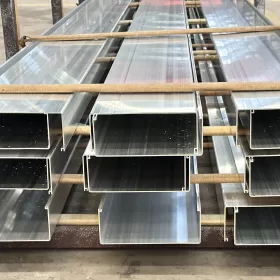

Tipos Estándar de Perfiles de Aluminio

Los perfiles de aluminio son componentes indispensables en industrias como la construcción, la manufactura, la automotriz y la aeroespacial. Gracias a su versatilidad y excelentes características de rendimiento, se han convertido en la opción preferida para diversas aplicaciones. Conocer las dimensiones y perfiles estándar disponibles le ayudará a tomar decisiones informadas en sus proyectos. Este [...]