La aleación de aluminio más adecuada para anodiz.

La aleación de aluminio más adecuada para anodiz.

Fabricantes que trabajan frecuentemente con metales entienden la importancia del proceso de anodización. La anodización es un procedimiento electroquímico en el cual la superficie de un metal se altera para que tenga un acabado duradero y resistente a la corrosión. La capa protectora se forma a partir de un óxido anódico que durará mucho más que la superficie original. El aluminio es uno de los materiales más adecuados para la anodización debido a sus características particulares.

¿Qué es el proceso de anodización?

La forma en que funciona la anodización es que se forma una estructura de óxido anódico a partir del sustrato de aluminio. Esta capa está compuesta únicamente de óxido de aluminio. A diferencia de una capa superficial que ha sido pintada o recubierta, el óxido de aluminio es en realidad parte del sustrato de aluminio subyacente. Esto significa que nunca se desprenderá ni se astillará. No solo eso, sino que la estructura anodizada es tanto altamente ordenada como porosa, por lo que está lista para procesos adicionales, como el teñido o el sellado.

El proceso se llama anodización porque el material que se está tratando forma el electrodo ánodo de un circuito eléctrico. El aluminio (u otro metal adecuado como zinc o magnesio) se sumerge en un baño de electrolito ácido. Luego se pasa una corriente eléctrica a través de él. Debido a que se monta un cátodo en el interior de un tanque de anodización, el metal se convierte en ánodo, liberando así iones de oxígeno que se fusionan con los átomos de aluminio de la superficie. Aunque la anodización es en realidad un fenómeno natural, el proceso mecánico hace que suceda mucho más rápido y de manera más uniforme y amplia.

Hay varias razones por las que las aleaciones de aluminio se anodizan, incluyendo una mayor resistencia a la corrosión, facilidad para teñir, o una mejor lubricación y adhesión. Mientras mejora su durabilidad, la anodización no afecta la resistencia de una pieza de aluminio y la capa recién formada no es conductora.

El aluminio puro, cuando se expone al oxígeno a temperatura ambiente, forma una capa superficial de óxido de aluminio amorfo de hasta 3 nm de espesor. Esta capa ofrece una buena protección contra la corrosión. La mayoría de las aleaciones de aluminio son capaces de formar capas de óxido aún más gruesas, de hasta 15 nm de espesor. Sin embargo, dependiendo de la aleación, la protección contra la corrosión que ofrece es menor en comparación con el aluminio puro. Por eso, las aleaciones de aluminio utilizadas en la fabricación se anodizan. El proceso mejora en gran medida la resistencia a la corrosión de forma natural, lo que es uno de los grandes beneficios de usar aluminio en lugar de otras opciones metálicas.

Cómo seleccionar la aleación de aluminio adecuada para la anodización

No todas las aleaciones ofrecen la misma resistencia a la corrosión. Por ejemplo, ciertos elementos de aleación, como el cobre, hierro o silicio, significan que esas aleaciones son más propensas a la corrosión. Esto se aplica particularmente a las aleaciones de las series 2000, 4000 y 6000.

La anodización generalmente produce un recubrimiento muy uniforme y homogéneo. Sin embargo, a menudo se forman fisuras extremadamente pequeñas en el recubrimiento que son invisibles a simple vista, y estas pueden aumentar el potencial de corrosión. Otro problema es que el recubrimiento puede debilitarse por la presencia de química con pH alto o bajo. Esto eliminará el recubrimiento del sustrato a nivel molecular. Estas son algunas de las razones principales por las que seleccionar la aleación adecuada para la anodización es tan importante.

Por supuesto, el tipo de anodización también es un factor importante. Con la anodización decorativa, el proceso produce un recubrimiento más suave que se usa más fácilmente con trabajos cosméticos. La anodización dura ofrece un recubrimiento mucho más grueso y duradero y se utiliza en aplicaciones que requieren una mayor resistencia. La anodización con ácido sulfúrico y crómico generalmente se puede utilizar en aplicaciones no decorativas. Otros aspectos, como el tipo de fundición y el estado de temple, también afectan la elección de la aleación.

#Aleación de la serie 1000

Repasemos rápidamente las diversas series de aleaciones de aluminio. Comenzando con la serie 1000, estas aleaciones son relativamente blandas con alta conductividad y tienen propiedades de recubrimiento claro y brillante. Aunque son buenas para trabajos decorativos, sus otras desventajas a menudo llevan a las personas en una dirección diferente.

#Aleación de la serie 2000

Las aleaciones de la serie 2000 dependen del cobre como su agente de aleación. Son conocidas por ser fuertes y duras, pero sus recubrimientos tienden a ser amarillos y ofrecen poca protección. Esto se debe al alto contenido de cobre. Es posible usar la serie 2000 en el proceso de anodización dura, pero es difícil obtener una superficie realmente dura, por lo que se debe tener cuidado.

#Aleación de la serie 3000

Con la serie 3000, el agente de aleación es el manganeso, lo que permite obtener granos fuertes y pequeños. El recubrimiento sale de color marrón grisáceo, y puede ser difícil igualar el color de una hoja a otra. Esta aleación se usa extensamente en aplicaciones de iluminación.

#Aleación de la serie 4000

Las aleaciones de la serie 4000, que se mezclan con silicio, producen un metal fuerte y fluido. Las propiedades del recubrimiento tienden a un color gris oscuro y, al finalizar, a menudo queda una mancha negra oscura que es muy difícil de eliminar. Estas aleaciones se encuentran más comúnmente en aplicaciones de arquitectura y soldadura.

#Aleación de la serie 5000

Usando magnesio como agente de aleación, el aluminio de la serie 5000 es conocido por ser fuerte, dúctil y fluido. El recubrimiento generalmente es muy sólido y ofrece una buena protección durante la vida útil de la pieza. Si se usa 5005, cuando se termina se recomienda mantener el silicio en menos del 0.1% y hay que tener cuidado con las rayas de óxido. Cuando se usa en la anodización dura, ciertas propiedades como la resistencia al desgaste se verán comprometidas, lo que lo hace menos ideal, por lo que se prefieren otros métodos de anodización, incluyendo la anodización no decorativa con ácido sulfúrico y crómico.

#Aleación de la serie 6000

Para las aleaciones de la serie 6000, se usan tanto magnesio como silicio. Estas aleaciones son fuertes y dúctiles y ofrecen un recubrimiento claro con buena protección. Al finalizar, mantén el hierro mate en menos del 0.2% y el hierro brillante en menos del 0.1%. En la anodización dura, los mejores resultados generalmente se encuentran con las aleaciones 6061 y 6082. La 6063 es una aleación favorita para trabajos cosméticos.

#Aleación de la serie 7000

Las aleaciones de la serie 7000 usan zinc como agente de aleación y se consideran muy fuertes con un acabado claro. Estas aleaciones son populares en la industria automotriz. Al finalizar, más del 5% de zinc resultará en un recubrimiento marrón. La flexibilidad de estas aleaciones también permite que se utilicen con muchas técnicas diferentes de anodización.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

Proceso de Inspección de Calidad de Perfiles de Aluminio: Lo Que Debe Saber

En la producción de perfiles de aluminio, el control de calidad es un factor clave para garantizar la consistencia del producto y la satisfacción del cliente. En Petrel Aluminio, seguimos estrictos estándares de inspección desde el inicio de la producción hasta la entrega final, asegurando que cada perfil de aluminio cumpla con los requisitos del [...]

-

Acabado Natural vs. Aluminio Anodizado Transparente: ¿Cuál es mejor para tu proyecto?

Elegir entre aluminio con acabado natural (mill finish) y aluminio anodizado transparente puede influir significativamente en el rendimiento, la apariencia y la durabilidad de tu proyecto. El aluminio con acabado natural no está tratado y es rentable, mientras que el aluminio anodizado transparente ofrece mayor durabilidad y resistencia a la corrosión gracias a su capa [...]

-

Por qué Petrel Aluminio se Niega Rotundamente a Usar Aluminio Reciclado

En la industria de los perfiles de aluminio, algunos fabricantes recurren al chatarra de aluminio reciclado como materia prima para reducir costos y ahorrar energía. Sin embargo, este “aluminio reciclado”, aparentemente ecológico y económico, esconde numerosos riesgos y peligros. Como empresa que siempre ha apostado por lingotes de aluminio vírgenes y de alta calidad, Petrel [...]

-

El Versátil Mundo de los Perfiles de Aluminio: Aplicaciones en Diversas Industrias

Los perfiles de aluminio, conocidos por ser ligeros, duraderos y adaptables, se han vuelto indispensables en innumerables industrias. Como fabricante líder de perfiles de aluminio, nos entusiasma explorar las diversas aplicaciones de este material extraordinario y cómo impulsa la innovación moderna. Table of Contents 1. Construcción y Arquitectura Los perfiles de aluminio son una piedra [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio participará en la Feria Internacional de Constructores (IBS) 2025.

Información de la exposición La Feria Internacional de Constructores (IBS) 2025 está a punto de abrir, y Petrel Aluminio estará mostrando sus últimos productos de aluminio y ofreciendo soluciones profesionales en perfiles de aluminio Sobre Petrel Aluminio

-

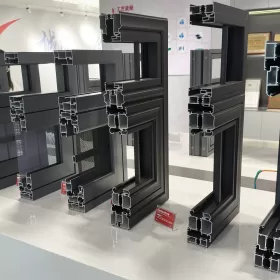

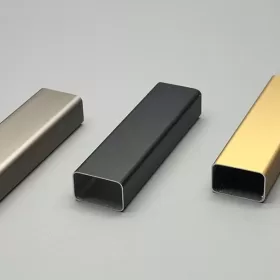

Nuevas Muestras de Colores de Petrel Aluminio: Perfiles de Aluminio con Acabado Mate

Estos son nuestros perfiles de aluminio con acabado mate, con una superficie suave y sin reflejos, que combina estética y funcionalidad. Son una opción ideal para la arquitectura y decoración moderna. Hoy exploramos las características clave de este acabado y sus aplicaciones. Table of Contents 1. Características del Producto • Superficie mate con apariencia simple [...]

-

¿Por Qué el Aluminio es la Mejor Opción para los Disipadores de Calor?

Los disipadores de calor desempeñan un papel crucial en mantener fríos los dispositivos electrónicos. Y cuando se trata de fabricarlos, el aluminio es, sin duda, el material estrella. Table of Contents ¿Por qué los ingenieros lo prefieren tanto? 1.Excelente Conductividad Térmica Piensa en el aluminio como el “transportador de calor”. Es excelente para alejar rápidamente [...]

-

Perfiles de aluminio personalizados para pérgolas de balcón

El desarrollo del diseño arquitectónico ha traído una nueva atención a los espacios exteriores, transformando balcones y terrazas en extensiones de las zonas habitables. En esta transformación, los perfiles de aluminio para pérgolas de balcón desempeñan un papel fundamental, siendo una solución versátil, duradera y estéticamente atractiva para crear entornos al aire libre con sombra [...]

-

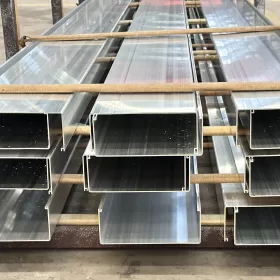

Tipos Estándar de Perfiles de Aluminio

Los perfiles de aluminio son componentes indispensables en industrias como la construcción, la manufactura, la automotriz y la aeroespacial. Gracias a su versatilidad y excelentes características de rendimiento, se han convertido en la opción preferida para diversas aplicaciones. Conocer las dimensiones y perfiles estándar disponibles le ayudará a tomar decisiones informadas en sus proyectos. Este [...]