¿Cuáles son las diferencias entre los perfiles de aluminio 6061 y 6063?

Cuando se trata de seleccionar la aleación de aluminio adecuada, ¡comprender las diferencias entre opciones como el 6061 y el 6063 puede marcar toda la diferencia!

El aluminio 6061 y 6063 difieren principalmente en la composición química y las propiedades mecánicas. El 6061 es más fuerte y tiene mejor resistencia a la corrosión, lo que lo hace ideal para componentes estructurales, mientras que el 6063 ofrece un acabado superficial superior y mejores cualidades de extrusión, lo que lo convierte en la opción perfecta para aplicaciones arquitectónicas.

Exploremos más a fondo los detalles: analicemos las aplicaciones, los procesos de producción y cómo estas características impactan su uso en proyectos reales.

El aluminio 6061 tiene mayor resistencia a la tracción que el 6063. Verdadero

El aluminio 6061 generalmente tiene una resistencia a la tracción de aproximadamente 290 MPa, mientras que el 6063 tiene aproximadamente 241 MPa.

¿Cómo afectan las composiciones químicas a las aleaciones de aluminio?

La composición química única de las aleaciones de aluminio determina su resistencia, durabilidad y adecuación para diversas aplicaciones.

Las composiciones químicas en las aleaciones de aluminio definen sus propiedades mecánicas y su idoneidad para aplicaciones específicas. Elementos como el magnesio, el silicio y el manganeso influyen en la resistencia, la resistencia a la corrosión y la trabajabilidad de la aleación, haciendo que cada una sea ideal para usos específicos.

Influencia de elementos clave en las aleaciones de aluminio

Las propiedades de las aleaciones de aluminio derivan en gran medida de la mezcla de elementos añadidos durante su creación. Por ejemplo, el magnesio y el silicio son fundamentales en las aleaciones 6061, proporcionando un equilibrio entre resistencia y resistencia a la corrosión.

Magnesio y Silicio

En aleaciones como el 6061, el magnesio contribuye a aumentar la resistencia a la tracción y mejora la resistencia a la corrosión por tensión. El silicio trabaja en conjunto con el magnesio para formar siliciuro de magnesio, lo que mejora la capacidad de la aleación para someterse a tratamientos térmicos. Esta combinación es especialmente valorada en componentes estructurales y piezas de aeronaves, donde la durabilidad y la resistencia son primordiales.

Por otro lado, en las aleaciones 6063, una mayor presencia de silicio mejora las características de extrusión y el acabado superficial, haciéndolas ideales para aplicaciones arquitectónicas como marcos de ventanas y muros cortina. Las sutiles diferencias en estas composiciones elementales destacan su idoneidad específica para diversos usos industriales.

| Elemento | Aleación 6061 | Aleación 6063 |

| Magnesio | Alto | Moderado |

| Silicio | Moderado | Alto |

Manganeso y otros elementos

El manganeso, aunque presente en cantidades más pequeñas, desempeña un papel crucial en la influencia de la resistencia sin comprometer la ductilidad. En las aleaciones 6063, el manganeso ayuda a estabilizar la estructura del grano, mejorando sus propiedades mecánicas y su resistencia a las grietas durante el procesamiento.

Además, elementos traza como el cobre y el zinc pueden afectar aún más la dureza y la resistencia al desgaste, aunque generalmente se controlan para garantizar que se mantengan las características de rendimiento óptimas en diversas aplicaciones. Explorar estos elementos ofrece información sobre el delicado equilibrio requerido para producir aleaciones de aluminio de alta calidad.

Impacto en los procesos de producción

La composición química no solo afecta las propiedades de la aleación, sino también su proceso de producción. Por ejemplo, la composición robusta de la aleación 6061 exige un control preciso durante el mecanizado para evitar complicaciones debido a su mayor resistencia. Por otro lado, la composición del 6063 permite una manipulación más sencilla, favoreciendo formas y diseños complejos.

Comprender las características de deformación de estas aleaciones durante la producción resalta la importancia de su composición química en la determinación de la facilidad de fabricación y la calidad del producto terminado.

El magnesio aumenta la resistencia a la tracción en las aleaciones 6061. Verdadero.

El magnesio es conocido por mejorar la resistencia a la tracción de las aleaciones de aluminio 6061.

El silicio disminuye la resistencia a la corrosión en las aleaciones de aluminio. Falso.

El silicio, especialmente junto con el magnesio, mejora la resistencia a la corrosión en ciertas aleaciones.

¿Cuáles son las principales diferencias mecánicas?

Comprender las diferencias mecánicas entre el aluminio 6061 y el 6063 puede influir significativamente en su elección de material.

Las principales diferencias mecánicas entre el aluminio 6061 y el 6063 se encuentran en su resistencia a la tracción, resistencia al rendimiento y elongación. El 6061 tiene una mayor resistencia a la tracción y al rendimiento, lo que lo hace adecuado para aplicaciones estructurales, mientras que el 6063 ofrece una mejor elongación y resistencia al impacto, lo que lo hace ideal para usos arquitectónicos.

Comparación de resistencia a la tracción y al rendimiento

Las propiedades mecánicas de las aleaciones de aluminio, como la resistencia a la tracción y la resistencia al rendimiento, juegan un papel crucial en la determinación de sus aplicaciones. El aluminio 6061 tiene una mayor resistencia a la tracción en comparación con el 6063, con una resistencia a la tracción típica de alrededor de 290 MPa (megapascales) para el 6061-T6, frente a aproximadamente 241 MPa para el 6063-T6. Esta diferencia hace que el 6061 sea preferible para componentes estructurales, donde la resistencia es fundamental.

La resistencia al rendimiento sigue una tendencia similar. Por ejemplo, el 6061-T6 exhibe una resistencia al rendimiento de unos 276 MPa, mientras que el 6063-T6 ofrece alrededor de 214 MPa. La mayor resistencia al rendimiento del 6061 lo hace más resistente a la deformación bajo esfuerzo, una característica esencial para las partes que soportan carga.

Elongación y resistencia al impacto

Mientras que el 6061 sobresale en resistencia, la aleación de aluminio 6063 es superior en términos de elongación y resistencia al impacto. La elongación se refiere a la capacidad de la aleación para estirarse antes de romperse. Con un porcentaje de elongación de aproximadamente 12% para el 6063-T6 en comparación con aproximadamente 10% para el 6061-T6, el 6063 puede absorber más energía antes de fallar, lo que lo hace adecuado para aplicaciones que requieren flexibilidad y resistencia al impacto.

Esta propiedad hace que el 6063 sea una excelente opción para aplicaciones arquitectónicas como marcos de ventanas y muros cortina, donde se busca una combinación de conformabilidad y estética.

Acabado superficial y cualidades de extrusión

Otra diferencia mecánica radica en las cualidades de extrusión y el acabado superficial. El aluminio 6063 ofrece un acabado superficial superior debido a su mejor extruibilidad. Esta cualidad es crucial para los diseños arquitectónicos, donde la apariencia juega un papel importante. Además, el proceso de extrusión para el 6063 es más eficiente, lo que permite formar fácilmente formas complejas.

Tabla resumen de las propiedades mecánicas

| Propiedad | 6061-T6 | 6063-T6 |

| Resistencia a la tracción | ~290 MPa | ~241 MPa |

| Resistencia al rendimiento | ~276 MPa | ~214 MPa |

| Elongación | ~10% | ~12% |

| Resistencia al impacto | Moderada | Alta |

| Acabado superficial | Bueno | Excelente |

Las propiedades mecánicas únicas de cada aleación ofrecen ventajas distintas que las hacen adecuadas para aplicaciones específicas, garantizando tanto durabilidad como rendimiento en sus respectivos campos.

El aluminio 6061 tiene una mayor resistencia a la tracción que el 6063. Verdadero

El 6061-T6 tiene una resistencia a la tracción típica de 290 MPa, mientras que el 6063-T6 tiene 241 MPa.

El aluminio 6063 ofrece un mejor acabado superficial que el 6061. Verdadero

El 6063 proporciona un acabado superficial superior debido a su mejor extruibilidad.

¿En qué aplicaciones destacan el aluminio 6061 y 6063?

Comprender dónde destacan las aleaciones de aluminio 6061 y 6063 puede mejorar el rendimiento y los resultados de los proyectos.

El aluminio 6061 sobresale en aplicaciones aeroespaciales, automotrices y marinas debido a su resistencia y resistencia a la corrosión. Por otro lado, el 6063 es preferido en la construcción, la fabricación de muebles y el transporte debido a sus excelentes propiedades de extrusión y acabado superficial.

Aplicaciones aeroespaciales

El aluminio 6061 es una de las mejores opciones en la industria aeroespacial, conocido por su ligereza combinada con una alta resistencia a la tracción y excelente resistencia a la corrosión. Estas características lo hacen ideal para la fabricación de piezas de aeronaves, misiles y satélites. Su robustez asegura que los componentes resistan las exigentes condiciones de los entornos aeroespaciales, como temperaturas extremas y altas presiones.

Uso en la industria automotriz

El sector automotriz utiliza ampliamente el aluminio 6061 debido a su ligereza y resistencia, lo que contribuye a mejorar la eficiencia de combustible y la seguridad. Se usa comúnmente en la fabricación de marcos, ruedas y piezas de motores. La capacidad de esta aleación para soportar ambientes hostiles sin corroerse aumenta significativamente la durabilidad y la vida útil de los componentes automotrices.

Aplicaciones marinas

En entornos marinos, el aluminio 6061 es preferido por su excepcional resistencia a la corrosión. Se utiliza en la construcción de cascos, mástiles y otras estructuras marinas, asegurando longevidad incluso en el aire salino del mar. Esta aleación ayuda a mantener la integridad estructural con el tiempo, reduciendo las necesidades de mantenimiento y los costos.

Aplicaciones en la construcción

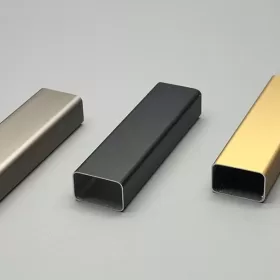

El aluminio 6063 destaca en el sector de la construcción, principalmente debido a su excelente acabado superficial y sus capacidades de extrusión. Se utiliza ampliamente para fines arquitectónicos, como marcos de ventanas, marcos de puertas y muros cortina. Además, su capacidad para anodizar mejora el atractivo estético y la durabilidad, lo que lo convierte en una opción popular para aplicaciones decorativas.

Fabricación de muebles

La industria del mobiliario a menudo elige el aluminio 6063 porque permite diseños intrincados gracias a sus superiores propiedades de extrusión. Su ligereza no compromete la resistencia, lo que lo hace ideal para bases de mesas y patas de sillas. La durabilidad de la aleación asegura que el mobiliario permanezca funcional y visualmente atractivo con el tiempo.

Sector del transporte

En el transporte, el aluminio 6063 es valorado para la fabricación de partes estructurales de vehículos y vagones ferroviarios. Su equilibrio entre resistencia y flexibilidad apoya la construcción de soluciones de transporte ligeras pero duraderas. Además, su resistencia a la corrosión garantiza longevidad y seguridad en diversos entornos de transporte.

El aluminio 6061 es ideal para aplicaciones aeroespaciales. Verdadero

Su resistencia y resistencia a la corrosión lo hacen adecuado para piezas de aeronaves.

El aluminio 6063 se usa principalmente en entornos marinos. Falso

El 6063 se utiliza principalmente en la construcción, no en aplicaciones marinas.

¿Cómo influyen los procesos de producción en el rendimiento de las aleaciones?

El proceso de producción desempeña un papel fundamental en la determinación de las características de rendimiento de las aleaciones de aluminio.

Los procesos de producción afectan el rendimiento de las aleaciones al influir en propiedades como la resistencia, la maquinabilidad y la resistencia a la corrosión. Las diferencias en los métodos de enfriamiento, los tratamientos de envejecimiento y los controles de deformación generan variaciones en el producto final, lo que afecta su idoneidad para aplicaciones específicas.

El papel de los métodos de enfriamiento

Las técnicas de enfriamiento son críticas para moldear las propiedades de las aleaciones de aluminio. Por ejemplo, la aleación 6061 típicamente se somete a enfriamiento por agua, lo que resulta en un mayor coeficiente de deformación y una mayor dureza. Esto la hace ideal para aplicaciones que requieren alta resistencia, como las industrias aeroespacial y automotriz.

Por otro lado, la aleación 6063 utiliza enfriamiento por aire en el estado T5, lo que permite un mejor control del proceso de deformación. Esto da como resultado un acabado superficial superior, haciéndola más adecuada para aplicaciones arquitectónicas como marcos de ventanas y puertas.

Tratamientos de envejecimiento y sus efectos

Los tratamientos de envejecimiento son otro paso crucial en el proceso de producción que influye significativamente en el rendimiento de las aleaciones. El envejecimiento artificial se emplea comúnmente para mejorar la resistencia y la resistencia a la corrosión. La aleación de aluminio 6061 se beneficia de estos tratamientos, obteniendo propiedades que la hacen viable para entornos exigentes como los campos marino y de la construcción.

Por el contrario, aunque el 6063 también se somete a envejecimiento artificial, su enfoque está en lograr un equilibrio entre resistencia y maleabilidad, lo que permite más posibilidades de diseño intrincado en aplicaciones de muebles y transporte.

Controles de deformación: gestión de las propiedades del material

Las características de deformación son fundamentales para determinar cómo se puede maquinar y utilizar una aleación. La producción de aleaciones 6061 implica la gestión de un coeficiente de deformación alto, lo que requiere un control cuidadoso para mantener la integridad del material durante la fabricación.

En contraste, el coeficiente de deformación más bajo de la aleación 6063 simplifica el control de producción, mejorando su maquinabilidad y haciéndola más adaptable para usos que requieren procesos de extrusión detallados.

| Aleación | Método de enfriamiento | Coeficiente de deformación | Aplicaciones principales |

| 6061 | Enfriado por agua | Alto | Aeroespacial, Automotriz |

| 6063 | Enfriado por aire | Bajo | Arquitectónica, Fabricación de muebles |

Comprender estas particularidades de producción ayuda a fabricantes e ingenieros a elegir la aleación adecuada para las necesidades específicas del proyecto. Al analizar los métodos de enfriamiento, los tratamientos de envejecimiento y los controles de deformación, pueden optimizar las características de rendimiento para satisfacer las demandas de la aplicación.

Los métodos de enfriamiento afectan los coeficientes de deformación de las aleaciones. Verdadero

Los métodos de enfriamiento influyen en el coeficiente de deformación, impactando las propiedades del material.

La aleación 6061 utiliza enfriamiento por aire para un mejor acabado superficial. Falso

La aleación 6061 utiliza enfriamiento por agua, no por aire, para aumentar la dureza.

Conclusión

La elección entre el aluminio 6061 y el 6063 depende de las necesidades específicas de su aplicación. Reflexione sobre los requisitos de su proyecto para asegurarse de seleccionar la aleación óptima para el rendimiento y la longevidad.

Colaborar con Petrel Aluminio

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

¿Por qué el proceso de pintura en polvo de Petrel Aluminio es superior?

Contamos con una línea avanzada de pintura en polvo vertical y dos líneas horizontales, capaces de producir perfiles de aluminio con excelente resistencia al desgaste, a la corrosión y a las condiciones climáticas. Nuestras Ventajas: 1.Equipos más completos Disponemos de líneas de pintura tanto verticales como horizontales, lo que nos permite manejar pedidos de gran [...]

-

Proceso de Inspección de Calidad de Perfiles de Aluminio: Lo Que Debe Saber

En la producción de perfiles de aluminio, el control de calidad es un factor clave para garantizar la consistencia del producto y la satisfacción del cliente. En Petrel Aluminio, seguimos estrictos estándares de inspección desde el inicio de la producción hasta la entrega final, asegurando que cada perfil de aluminio cumpla con los requisitos del [...]

-

Acabado Natural vs. Aluminio Anodizado Transparente: ¿Cuál es mejor para tu proyecto?

Elegir entre aluminio con acabado natural (mill finish) y aluminio anodizado transparente puede influir significativamente en el rendimiento, la apariencia y la durabilidad de tu proyecto. El aluminio con acabado natural no está tratado y es rentable, mientras que el aluminio anodizado transparente ofrece mayor durabilidad y resistencia a la corrosión gracias a su capa [...]

-

Por qué Petrel Aluminio se Niega Rotundamente a Usar Aluminio Reciclado

En la industria de los perfiles de aluminio, algunos fabricantes recurren al chatarra de aluminio reciclado como materia prima para reducir costos y ahorrar energía. Sin embargo, este “aluminio reciclado”, aparentemente ecológico y económico, esconde numerosos riesgos y peligros. Como empresa que siempre ha apostado por lingotes de aluminio vírgenes y de alta calidad, Petrel [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio participará en la Feria Internacional de Constructores (IBS) 2025.

Información de la exposición La Feria Internacional de Constructores (IBS) 2025 está a punto de abrir, y Petrel Aluminio estará mostrando sus últimos productos de aluminio y ofreciendo soluciones profesionales en perfiles de aluminio Sobre Petrel Aluminio

-

Nuevas Muestras de Colores de Petrel Aluminio: Perfiles de Aluminio con Acabado Mate

Estos son nuestros perfiles de aluminio con acabado mate, con una superficie suave y sin reflejos, que combina estética y funcionalidad. Son una opción ideal para la arquitectura y decoración moderna. Hoy exploramos las características clave de este acabado y sus aplicaciones. Table of Contents 1. Características del Producto • Superficie mate con apariencia simple [...]

-

¿Por Qué el Aluminio es la Mejor Opción para los Disipadores de Calor?

Los disipadores de calor desempeñan un papel crucial en mantener fríos los dispositivos electrónicos. Y cuando se trata de fabricarlos, el aluminio es, sin duda, el material estrella. Table of Contents ¿Por qué los ingenieros lo prefieren tanto? 1.Excelente Conductividad Térmica Piensa en el aluminio como el “transportador de calor”. Es excelente para alejar rápidamente [...]

-

Perfiles de aluminio personalizados para pérgolas de balcón

El desarrollo del diseño arquitectónico ha traído una nueva atención a los espacios exteriores, transformando balcones y terrazas en extensiones de las zonas habitables. En esta transformación, los perfiles de aluminio para pérgolas de balcón desempeñan un papel fundamental, siendo una solución versátil, duradera y estéticamente atractiva para crear entornos al aire libre con sombra [...]

-

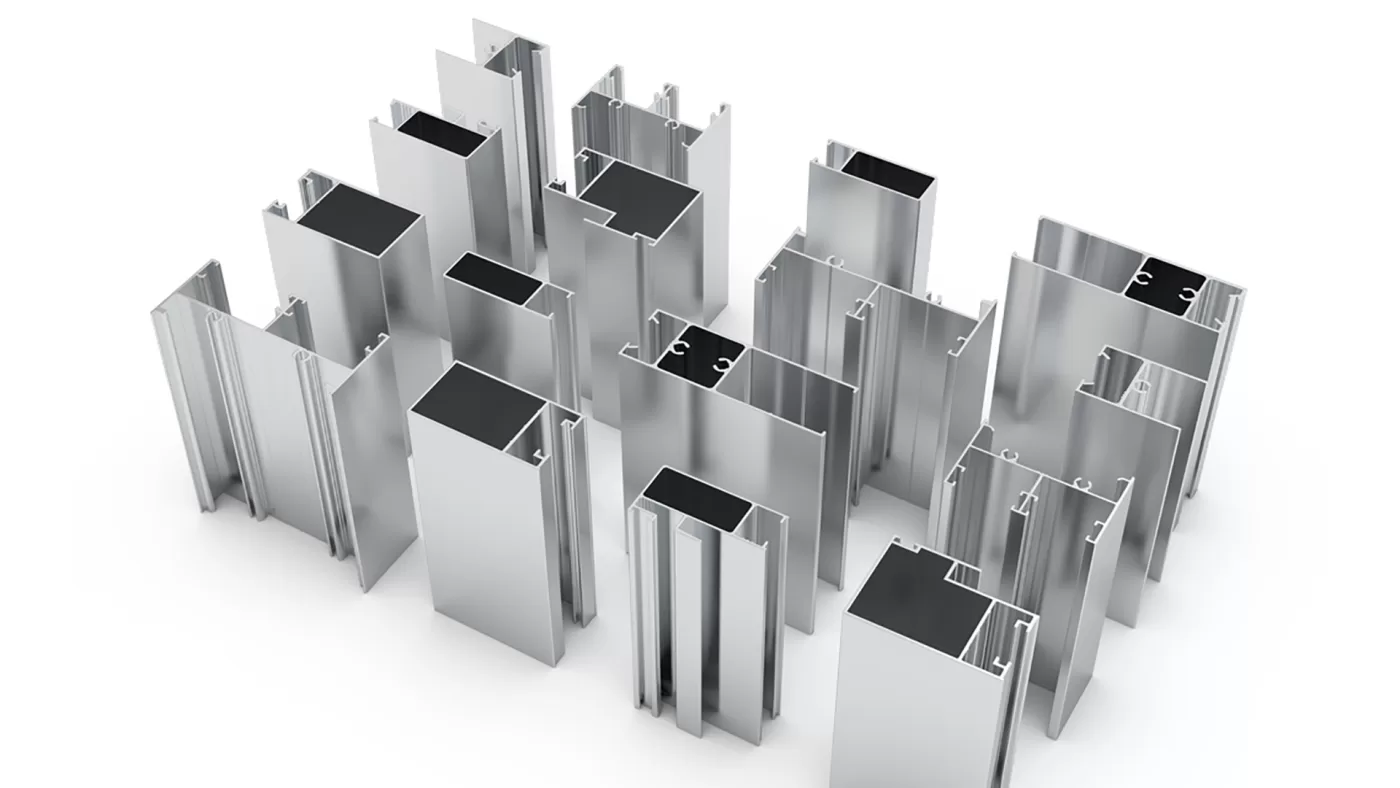

Tipos Estándar de Perfiles de Aluminio

Los perfiles de aluminio son componentes indispensables en industrias como la construcción, la manufactura, la automotriz y la aeroespacial. Gracias a su versatilidad y excelentes características de rendimiento, se han convertido en la opción preferida para diversas aplicaciones. Conocer las dimensiones y perfiles estándar disponibles le ayudará a tomar decisiones informadas en sus proyectos. Este [...]