Conocimiento de la Industria de Extrusión de Aluminio 2: Fundición de Barras de Aluminio

El aluminio, como un material metálico ampliamente utilizado, es conocido por su ligereza, resistencia a la corrosión, excelente conductividad eléctrica y térmica, entre otras propiedades ventajosas.

Se aplica extensamente en industrias como la aeroespacial, automotriz, construcción, electrónica y embalaje. Las barras de aluminio, como una forma básica de material de aluminio, juegan un papel clave en la calidad general, el rendimiento y la eficiencia del procesamiento posterior de los productos de aluminio. Este artículo explorará el proceso, los requisitos técnicos, los desafíos y las innovaciones recientes en la fundición de barras de aluminio.

1. Proceso Básico de Fundición de Barras de Aluminio

El proceso de fundición de barras de aluminio implica fundir el metal de aluminio calentándolo y luego verterlo en un molde para que se solidifique, obteniendo así la forma final. Todo el proceso incluye varios pasos clave:

Preparación de Materiales

Los materiales para las barras de aluminio suelen ser lingotes de aluminio o lingotes de aleación de aluminio. Antes de la fundición, los materiales deben limpiarse y tamizarse para eliminar impurezas (como óxidos, aceites, etc.), garantizando que el líquido de aluminio esté puro durante el proceso de fundición y evitando la contaminación que podría afectar la calidad de la barra de aluminio.

Fusión

Los lingotes de aluminio o de aleación de aluminio se colocan en un horno y se calientan hasta que el aluminio alcanza su punto de fusión (alrededor de los 660°C). Durante el proceso de fusión, el líquido de aluminio absorbe oxígeno del aire, lo que puede generar impurezas como la alúmina. Por lo tanto, se emplean agentes desescoriantes, procesamiento al vacío y gases protectores para eliminar estas impurezas y garantizar la calidad del aluminio fundido.

Fundición

El aluminio fundido se vierte con precisión en moldes, donde comienza a solidificarse y formar las barras de aluminio. Los métodos comunes para fundir barras de aluminio incluyen fundición de lingotes, fundición continua y forja en matriz. Cada método tiene diferentes requisitos para el tamaño, la calidad de la superficie y la estructura interna de las barras de aluminio.

Enfriamiento y Solidificación

Después de que el líquido de aluminio se solidifica en el molde, pasa por un proceso de enfriamiento natural. La velocidad de enfriamiento afecta directamente la estructura cristalina y el rendimiento de la barra de aluminio. Al ajustar la velocidad de enfriamiento, se pueden obtener diferentes estructuras cristalinas, lo que a su vez afecta las propiedades mecánicas de la barra, como la resistencia, la tenacidad y la resistencia al desgaste.

Corte y Acabado

Después de la solidificación, la barra de aluminio se corta, ajusta y se somete a un tratamiento superficial para obtener la longitud y calidad de superficie deseada. Dependiendo de la aplicación, la barra también puede someterse a pulido, rectificado u otros tratamientos superficiales para mejorar su apariencia y propiedades de procesamiento.

2. Requisitos Técnicos y Desafíos en la Fundición de Barras de Aluminio

Aunque la fundición de barras de aluminio puede parecer simple, varios detalles técnicos son cruciales para la calidad del producto final:

Control de Temperatura

El aluminio se funde a una temperatura relativamente baja, pero es importante controlar con precisión la temperatura del horno. Si la temperatura es demasiado alta, el líquido de aluminio puede oxidarse, comprometiendo la calidad; si es demasiado baja, el líquido de aluminio puede carecer de fluidez, afectando la formación y el procesamiento posterior de las barras.

Velocidad de Fundición

La velocidad de vertido y la tasa de enfriamiento durante el proceso de fundición afectan directamente la estructura cristalina de las barras de aluminio, lo que a su vez influye en sus propiedades mecánicas. El enfriamiento lento ayuda a formar cristales más grandes, lo que aumenta la resistencia, mientras que el enfriamiento rápido da lugar a una estructura cristalina más fina y uniforme, mejorando la tenacidad y la resistencia al desgaste.

Diseño y Mantenimiento de Moldes

El diseño del molde es crucial para la calidad de la fundición. El molde debe tener una buena conductividad térmica y resistencia a altas temperaturas, evitando deformaciones o daños durante el uso. La limpieza y el mantenimiento del molde también son fundamentales para evitar la acumulación de impurezas y la contaminación del líquido de aluminio.

Control y Eliminación de Gases

Durante el proceso de fundición, el líquido de aluminio puede entrar en contacto con el aire, lo que podría generar poros o burbujas de gas, lo que afectaría negativamente la calidad de las barras de aluminio. Para minimizar el impacto de los gases sobre las barras, se emplean técnicas como la fundición al vacío y la protección con gas argón para reducir la posibilidad de que el gas entre en el aluminio fundido.

3. Innovaciones en la Fundición de Barras de Aluminio

Con la diversificación de las demandas del mercado de aluminio y los avances tecnológicos, los procesos de fundición de barras de aluminio han estado evolucionando y mejorando continuamente. Los principales desarrollos incluyen lo siguiente:

Fundición de Aleaciones de Aluminio de Alto Rendimiento

A medida que las industrias como la aeroespacial, automotriz y de alta tecnología exigen mayores rendimientos del material, las nuevas aleaciones de aluminio de alto rendimiento se han vuelto predominantes. Estas aleaciones generalmente requieren procesos de fundición más refinados para garantizar su resistencia, resistencia a la corrosión y formabilidad.

Control Inteligente y Automatizado

Los equipos de fundición modernos se están volviendo progresivamente más inteligentes y automatizados. Al integrar sensores, sistemas de adquisición de datos y algoritmos de inteligencia artificial, se pueden monitorear y ajustar en tiempo real parámetros clave como temperatura, presión y velocidad de flujo durante el proceso de fundición, optimizando el proceso de producción y mejorando la consistencia y estabilidad de los productos.

Tecnologías Ecológicas y Amigables con el Medio Ambiente

Los procesos tradicionales de fundición de aluminio pueden emitir gases nocivos, lo que genera contaminación ambiental. Para reducir estas emisiones, cada vez más fabricantes de aluminio están adoptando tecnologías ecológicas, como hornos de baja emisión, sistemas de recuperación de gases y dispositivos de recolección de polvo de alta eficiencia, promoviendo una transformación verde y de bajo carbono en la producción de barras de aluminio.

Aplicación de Nuevas Tecnologías de Procesamiento de Aluminio

Con el avance de la impresión 3D y las tecnologías de manufactura aditiva, se están desarrollando nuevos materiales de aleación de aluminio y procesos de fundición para la fabricación de componentes de alta precisión. Estas tecnologías emergentes no solo permiten la producción de partes de aluminio más complejas y precisas, sino que también ofrecen ventajas significativas en cuanto a ahorro de material y tiempo, especialmente en industrias que requieren alta precisión, como la aeroespacial y la automotriz.

4. Conclusión

La tecnología de fundición de barras de aluminio es fundamental para el procesamiento de aluminio y es un factor clave que influye en la calidad de las barras de aluminio. Con el aumento de la demanda de materiales de alto rendimiento y los avances en la tecnología de producción, los procesos de fundición de barras de aluminio continúan evolucionando.

A través de un control preciso de la temperatura, la gestión de gases, el diseño de moldes y la aplicación de tecnologías de automatización, las técnicas modernas de fundición no solo mejoran la eficiencia de la producción, sino que también producen barras de aluminio de mayor calidad para satisfacer las crecientes demandas de diversas industrias.

A medida que aumenta la demanda de materiales ecológicos y de alto rendimiento, las innovaciones en la fundición de barras de aluminio seguirán impulsando la industria del aluminio hacia nuevos niveles.

Colaborar con Petrel Aluminio

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

Contenido del último artículo.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

Perfiles de Aluminio para Aberturas: La Base de una Arquitectura Luminosa, Eficiente y Duradera con Petrel

Perfiles de Aluminio para Aberturas: La Base de una Arquitectura Luminosa, Eficiente y Duradera con Petrel Perfiles de Aluminio para Aberturas En el lenguaje de la arquitectura, las aberturas son los ojos de un edificio. Ventanas, puertas, balconeras y cerramientos definen la relación entre el espacio interior y el mundo exterior, regulando la entrada de [...]

-

Perfil para Puerta Corrediza de Aluminio: La Ingeniería del Movimiento Perfecto con Petrel

Perfil para Puerta Corrediza de Aluminio: La Ingeniería del Movimiento Perfecto con Petrel Perfil para Puerta Corrediza de Aluminio En la arquitectura contemporánea, donde la luz, el espacio y la fluidez son protagonistas, la puerta corrediza de aluminio se ha convertido en una solución indispensable. No es solo una puerta; es una transformación del espacio, un gesto [...]

-

Perfiles para Carpintería de Aluminio: La Innovación que Transforma Espacios con Petrel

Perfiles para Carpintería de Aluminio: La Innovación que Transforma Espacios con Petrel Perfiles para Carpintería de Aluminio La carpintería de aluminio representa la vanguardia en la construcción moderna. Más allá de la simple fabricación de ventanas y puertas, es el arte y la técnica de crear cerramientos, divisiones y estructuras que definen la personalidad, la [...]

-

Perfiles de Aluminio para Puertas: La Combinación Perfecta de Fortaleza, Diseño y Eficiencia con Petrel

Perfiles de Aluminio para Puertas: La Combinación Perfecta de Fortaleza, Diseño y Eficiencia con Petrel Perfiles de Aluminio para Puertas En la arquitectura contemporánea, la puerta es mucho más que un simple acceso. Es una declaración de estilo, una barrera de seguridad y un elemento crucial para la eficiencia energética de cualquier espacio. En el [...]

-

Faltan solo 2 días para la apertura de GLASSTECH México 2025

Petrel Aluminio llegará al recinto ferial con sus productos más recientes, y los invita cordialmente a visitar nuestro stand para conocer a fondo nuestras últimas soluciones en perfiles de aluminio para arquitectura e industria. Dirección del evento: Centro Citibanamex, Hall A, CDMXFecha del evento: 16 – 18 de julio de 2025 Ventajas de Petrel Aluminio [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

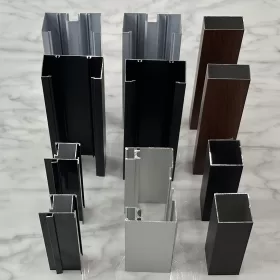

Petrel Aluminio lanza una nueva serie de colores anodizados para perfiles de aluminio

En la industria de puertas y ventanas arquitectónicas, los perfiles de aluminio no solo cumplen una función estructural, sino que también son un elemento clave de expresión estética. Para satisfacer la creciente demanda de acabados arquitectónicos refinados y diseños interiores de alta calidad, Petrel Aluminio ha perfeccionado su tecnología de anodizado y lanza con orgullo [...]

-

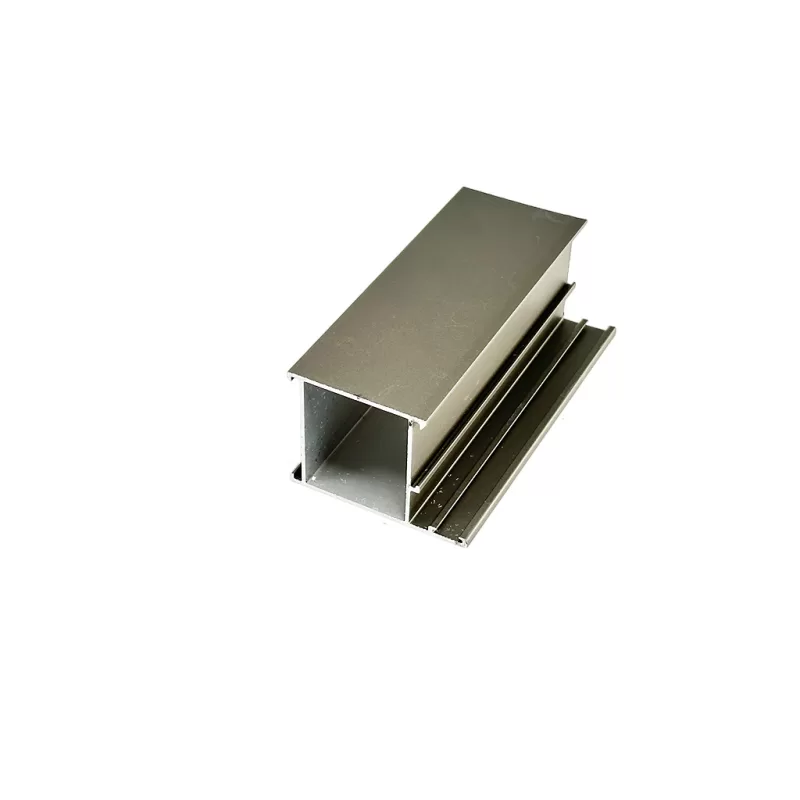

Perfiles de Aluminio con Recubrimiento en Polvo Gris Oscuro — Precisión y Flexibilidad en Cada Detalle

En Petrel Aluminio, mantenemos un compromiso constante con la innovación tecnológica y la mejora de la calidad. Nuestra fábrica ha puesto en marcha un nuevo proyecto: perfiles de aluminio con recubrimiento en polvo gris oscuro, producidos mediante una línea de recubrimiento en polvo horizontal equipada con pistolas automáticas suizas Gema, que garantizan un acabado eficiente, [...]

-

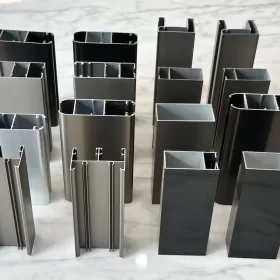

Serie de Perfiles de Aluminio Personalizados para el Mercado de Indonesia

Indonesia, como un claro representante del clima de selva tropical, experimenta altas temperaturas, humedad y lluvias intensas durante todo el año. Sumado a la fuerte radiación solar y al rápido desarrollo urbano, las puertas, ventanas, muros cortina y materiales de revestimiento exterior enfrentan grandes desafíos ambientales. En tales condiciones, elegir el perfil de aluminio adecuado [...]

-

Perfiles de Aluminio Personalizados para Puertas y Ventanas en Colombia

En la industria de la construcción, los sistemas de puertas y ventanas en diferentes países y regiones presentan preferencias de diseño y requisitos de rendimiento únicos. Para servir mejor a los clientes de América Latina, Petrel Aluminio ha lanzado un nuevo proyecto: una serie de perfiles de aluminio especialmente diseñados para el mercado colombiano. Table [...]