Conocimiento de la Industria de Extrusión de Aluminio 3: Recubrimiento en Polvo

El recubrimiento en polvo es una técnica transformadora que mejora la durabilidad y las cualidades estéticas del aluminio. Ya sea que seas un aficionado al bricolaje o un fabricante profesional, comprender este proceso es crucial.

El recubrimiento en polvo para aluminio implica preparar la superficie, aplicar el recubrimiento en polvo y curarlo para formar un acabado duro y duradero. Este proceso mejora la resistencia a la corrosión y proporciona una apariencia suave y atractiva.

Aunque este resumen ofrece una visión general, explorar cada etapa del proceso de recubrimiento en polvo revela técnicas esenciales y prácticas fundamentales para lograr resultados superiores. Profundicemos en estas etapas y mejores prácticas.

El recubrimiento en polvo mejora la resistencia a la corrosión del aluminio.Verdadero

El recubrimiento en polvo crea una capa protectora que evita la oxidación.

El curado es opcional en el proceso de recubrimiento en polvo.Falso

El curado es esencial para endurecer y fijar el acabado del recubrimiento en polvo.

Table of Contents

- ¿Por qué es crucial la preparación de la superficie antes del recubrimiento en polvo?

- ¿Cómo elegir el recubrimiento en polvo adecuado para tus necesidades?

- ¿Qué papel desempeña el curado en el éxito del recubrimiento en polvo?

- ¿Cómo puede el control de calidad mejorar los resultados del recubrimiento en polvo?

- ¿Cuáles son los beneficios de implementar sistemas de recuperación de polvo?

- Conclusión

¿Por qué es crucial la preparación de la superficie antes del recubrimiento en polvo?

La preparación de la superficie antes del recubrimiento en polvo garantiza una óptima adhesión y durabilidad del acabado. Sin ella, el recubrimiento puede despegarse o formar burbujas, comprometiendo la resistencia y apariencia del producto.

La preparación de la superficie es crucial porque elimina contaminantes como aceite y óxido, asegurando una adecuada adhesión y durabilidad. Las técnicas incluyen desengrasado, decapado ácido y granallado.

Comprensión de los contaminantes de la superficie

Antes de aplicar el recubrimiento en polvo, identificar los contaminantes de la superficie es fundamental. Los contaminantes comunes incluyen aceites, grasas, oxidación y polvo. Estas impurezas pueden impedir que el recubrimiento se adhiera correctamente a la superficie, lo que provoca defectos como desprendimientos o burbujas. Para contrarrestar esto, muchos fabricantes emplean una combinación de métodos de desengrasado y tratamientos químicos.

Técnicas de pretratamiento

- Desengrasado: Este es un paso esencial. El uso de solventes o soluciones alcalinas para eliminar aceites asegura que la superficie esté limpia. Cualquier residuo graso puede reducir significativamente la adhesión del recubrimiento.

- Decapado ácido y fosfatado: Estos procesos eliminan capas de óxido y preparan una superficie adecuada para el recubrimiento. El decapado implica tratar la superficie con una solución ácida para eliminar óxidos e impurezas.

- Granallado: Esta técnica mecánica aumenta la rugosidad de la superficie, mejorando la unión mecánica del recubrimiento en polvo. Es especialmente eficaz para superficies de aluminio que requieren alta durabilidad.

| Técnica | Propósito | Beneficios |

| Desengrasado | Eliminar aceites y grasas | Mejora la adhesión |

| Decapado ácido | Eliminar capas de oxidación | Prepara para tratamientos futuros |

| Granallado | Aumentar rugosidad de la superficie | Mejora la unión mecánica |

Importancia de la rugosidad de la superficie

La rugosidad de la superficie desempeña un papel crucial en la adhesión del recubrimiento en polvo. Al aumentar el área disponible para la unión, métodos como el granallado o la abrasión mecánica mejoran la durabilidad del recubrimiento. Por ejemplo, en productos de aluminio expuestos a entornos agresivos, las superficies rugosas pueden mejorar significativamente su rendimiento.

Desafíos en la preparación de superficies

Si bien es necesaria, la preparación de superficies presenta desafíos. Cada tipo de material requiere tratamientos específicos: lo que funciona para el aluminio puede no ser adecuado para el acero. Además, un manejo inadecuado durante la preparación puede introducir nuevos contaminantes o dañar las superficies. Por lo tanto, comprender las mejores prácticas es crucial para mantener los estándares de calidad.

Mantener la consistencia en los procesos de preparación a lo largo de las líneas de producción es otro desafío. Las variaciones pueden conducir a resultados inconsistentes en el recubrimiento, afectando la fiabilidad del producto y la satisfacción del cliente. Utilizar sistemas automatizados para la preparación de superficies puede ayudar a estandarizar estos procesos.

Al garantizar una preparación de superficie exhaustiva y precisa, los fabricantes pueden mejorar la durabilidad y la estética de los productos recubiertos en polvo, reduciendo los defectos y los costos de retrabajo.

El desengrasado es el primer paso en la preparación de superficies.Verdadero

El desengrasado elimina aceites y grasas, asegurando una superficie limpia para el recubrimiento.

El granallado disminuye la rugosidad de la superficie para una mejor adhesión.Falso

El granallado aumenta la rugosidad de la superficie, mejorando la unión mecánica del recubrimiento.

¿Cómo elegir el recubrimiento en polvo adecuado para tus necesidades?

Elegir el recubrimiento en polvo adecuado implica comprender la compatibilidad del material, la exposición ambiental y las cualidades estéticas deseadas. Con numerosas opciones disponibles, tomar una decisión informada garantiza que tu proyecto logre la durabilidad y apariencia deseadas.

Seleccionar el recubrimiento en polvo correcto requiere evaluar el material del sustrato, las condiciones ambientales y el método de aplicación. Considera factores como resistencia a los rayos UV, resistencia a la abrasión y retención del color para satisfacer necesidades específicas.

Comprender el sustrato

Diferentes sustratos requieren recubrimientos en polvo únicos. Para metales como aluminio o acero, garantizar una adhesión adecuada es clave. El aluminio se beneficia de procesos de pretratamiento como el decapado ácido y el fosfatado para mejorar la adherencia del recubrimiento.

Considerar las condiciones ambientales

Selecciona recubrimientos en función del entorno donde se utilizará tu producto. Para aplicaciones al aire libre, los recubrimientos de poliéster ofrecen una resistencia superior a los rayos UV. Para necesidades de alto rendimiento, los polvos de fluorocarbono proporcionan una excelente resistencia a la intemperie.

Equilibrar rendimiento y costo

Evalúa la rentabilidad de cada opción. Si bien las resinas epoxi son económicas para uso en interiores, pueden no soportar condiciones climáticas adversas.

| Tipo de recubrimiento | Costo | Resistencia UV | Durabilidad |

| Resina epoxi | Bajo | Baja | Media |

| Poliester | Medio | Alta | Alta |

| Fluorocarbono | Alto | Muy alta | Muy alta |

Evaluar los requisitos estéticos

El color y el acabado son fundamentales para el atractivo visual. Los recubrimientos de poliéster ofrecen colores vibrantes con excelente retención. Asegúrate de que tu elección se alinee con las especificaciones de diseño y las expectativas estéticas.

Evaluar los métodos de aplicación

El método de aplicación afecta la elección del recubrimiento en polvo. Considera si el rociado electrostático o el recubrimiento por lecho fluidizado se adapta mejor a las necesidades de tu proyecto. Cada método ofrece ventajas únicas en términos de cobertura y calidad del acabado.

Explora estos aspectos a fondo para alinear tu elección de recubrimiento en polvo con los requisitos de tu proyecto, asegurando tanto la satisfacción funcional como estética.

El aluminio requiere pretratamiento para la adhesión del recubrimiento en polvo.Verdadero

Los procesos de pretratamiento como el decapado ácido mejoran la adherencia del recubrimiento en aluminio.

Las resinas epoxi son ideales para aplicaciones al aire libre debido a su resistencia a los rayos UV.Falso

Las resinas epoxi tienen baja resistencia a los rayos UV, lo que las hace inadecuadas para exteriores.

¿Qué papel desempeña el curado en el éxito del recubrimiento en polvo?

El curado es una fase crítica en el recubrimiento en polvo, que impacta en la durabilidad y el acabado del producto final. Descubre cómo el control preciso de este proceso asegura un rendimiento superior del recubrimiento.

El curado en el recubrimiento en polvo solidifica y une el polvo al sustrato, afectando la adhesión, la apariencia y la resistencia al desgaste. Un curado adecuado garantiza la durabilidad y longevidad del artículo recubierto.

Comprensión del proceso de curado

El curado transforma el polvo aplicado en una película continua, mejorando la adhesión y la resistencia. El proceso implica fundir el polvo a una temperatura específica y luego enfriarlo para formar una capa dura.

| Factor | Impacto en el curado |

| Temperatura | Afecta el flujo de fusión y la adhesión |

| Tiempo | Influye en la dureza y durabilidad |

| Tipo de sustrato | Determina las tasas de absorción de calor |

Temperatura y tiempo: el equilibrio esencial

La curva de temperatura y tiempo es crucial para un curado efectivo. Una temperatura demasiado alta puede causar burbujas o superficies desiguales, mientras que un tiempo insuficiente puede llevar a una adhesión débil.

Ejemplo: Un perfil de aluminio curado a 180 °C durante 20 minutos tendrá un acabado y durabilidad diferentes en comparación con uno curado a 200 °C.

Sistemas de control automatizado

Los sistemas modernos monitorean los parámetros de curado para garantizar la consistencia. Estos sistemas ajustan las temperaturas según variables como el grosor o la forma del perfil, reduciendo defectos.

Impacto de las características del sustrato

Diferentes sustratos absorben el calor de manera diferente, lo que requiere condiciones de curado adaptadas:

- Acero: Requiere temperaturas más altas debido a su capacidad de absorción de calor.

- Aluminio: Necesita tiempos precisos para evitar el sobrecurado.

Estos factores destacan la importancia de comprender el papel del curado en el logro del éxito del recubrimiento en polvo, subrayando por qué el control preciso es indispensable para la garantía de calidad.

El curado impacta en la adhesión y resistencia del recubrimiento en polvo.Verdadero

El curado transforma el polvo en una película, mejorando la adhesión y la resistencia.

Los sustratos de acero requieren temperaturas de curado más bajas que el aluminio.Falso

El acero requiere temperaturas más altas debido a su capacidad de absorción de calor.

¿Cómo puede el control de calidad mejorar los resultados del recubrimiento en polvo?

Garantizar un recubrimiento en polvo de alta calidad requiere medidas meticulosas de control de calidad. Al optimizar estos procesos, los fabricantes pueden mejorar la durabilidad y la apariencia de los productos recubiertos, aumentando la satisfacción del cliente y reduciendo los desperdicios.

El control de calidad en el recubrimiento en polvo implica monitorear la preparación de la superficie, la consistencia en la aplicación, los procesos de curado y la detección de defectos. Implementar sistemas de inspección automatizados asegura recubrimientos uniformes, mejorando la durabilidad del producto y reduciendo errores.

Importancia de la preparación de la superficie

La base de un recubrimiento exitoso es una superficie bien preparada. El control de calidad asegura que se eliminen contaminantes como aceite y polvo, que de otro modo comprometerían la adhesión. Se emplean técnicas como el granallado y el desengrasado para mejorar la calidad de la superficie.

Monitoreo de la consistencia de la aplicación

La aplicación uniforme es crucial tanto por razones estéticas como funcionales. Los sistemas avanzados pueden monitorear el grosor del polvo en tiempo real, permitiendo ajustes inmediatos para prevenir problemas como recubrimientos desiguales o corridas.

| Problema | Impacto | Solución |

| Recubrimiento desigual | Afecta la durabilidad | Monitoreo del grosor en tiempo real |

| Corridas/Burbujas | Defectos estéticos | Presión constante de aplicación |

| Desprendimientos | Reduce la longevidad del producto | Preparación adecuada de la superficie |

Optimización del proceso de curado

El curado adecuado es esencial para la adherencia y la longevidad del recubrimiento. El control de calidad asegura que las temperaturas y los tiempos se calibren con precisión para el material recubierto. Usar sistemas de control automatizados ayuda a mantener la curva correcta de temperatura-tiempo, previniendo defectos como fragilidad o burbujas.

Detección y corrección de defectos

Los sistemas de inspección automatizados desempeñan un papel crucial en la detección temprana de defectos. Estos sistemas pueden identificar problemas como burbujas o desprendimientos, permitiendo una corrección inmediata y minimizando el desperdicio de material. La inspección automatizada no solo mejora la eficiencia de producción, sino también la calidad del producto final.

Mejora de la eficiencia energética

Los procesos energéticamente eficientes contribuyen a la reducción de costos y a la sostenibilidad ambiental. Implementar sistemas de recuperación de polvo puede reducir significativamente el desperdicio al recolectar polvo no utilizado, mejorando la utilización del material y reduciendo costos en operaciones a gran escala.

La preparación de la superficie afecta la adhesión del recubrimiento en polvo.Verdadero

Contaminantes como aceite y polvo pueden comprometer la adhesión, por lo que la preparación de la superficie es crucial.

El recubrimiento en polvo desigual no afecta la durabilidad.Falso

Los recubrimientos desiguales pueden reducir la durabilidad y causar defectos estéticos.

¿Cuáles son los beneficios de implementar sistemas de recuperación de polvo?

Descubre cómo los sistemas de recuperación de polvo pueden revolucionar tu proceso de fabricación al mejorar la eficiencia y la sostenibilidad. Estos sistemas reducen significativamente el desperdicio de material, disminuyen los costos y contribuyen a un entorno más limpio.

Implementar sistemas de recuperación de polvo ofrece beneficios significativos, como la reducción del desperdicio de material, la disminución de los costos de producción y la mejora de la sostenibilidad ambiental. Estos sistemas aumentan la eficiencia en la utilización del polvo al recuperar el material no utilizado para su reutilización, lo que mejora la eficiencia operativa general.

Mejora de la eficiencia y reducción del desperdicio

Los sistemas de recuperación de polvo están diseñados para capturar y reciclar el polvo no utilizado durante el proceso de recubrimiento. Al hacerlo, reducen significativamente el desperdicio y mejoran la eficiencia. Esto es particularmente beneficioso en operaciones de fabricación a gran escala, donde la reducción del desperdicio se traduce en ahorros considerables de costos.

Rentabilidad

Uno de los principales beneficios de estos sistemas es la reducción de costos. Al recuperar el polvo no utilizado, las empresas pueden disminuir sus costos de materiales. Los estudios demuestran que los sistemas de recuperación de polvo pueden aumentar la eficiencia en la utilización del polvo hasta en un 30%. Esto significa que las empresas pueden lograr más con la misma cantidad de material, optimizando el uso de recursos.

| Beneficio | Descripción |

| Ahorro de materiales | Recupera polvo no utilizado, reduciendo la necesidad de nuevos materiales. |

| Eficiencia energética | Disminuye el consumo de energía al minimizar la necesidad de procesos repetidos. |

| Ahorro operativo | Reduce los costos generales de producción al mejorar la eficiencia de los recursos. |

Impacto ambiental mejorado

En un mundo cada vez más consciente del medio ambiente, implementar prácticas ecológicas es esencial para las empresas. Los sistemas de recuperación de polvo contribuyen a la sostenibilidad ambiental al reducir el desperdicio enviado a vertederos y disminuir la huella de carbono asociada con la producción de nuevos materiales en polvo. Las empresas pueden alinear sus operaciones con iniciativas verdes, atrayendo a consumidores conscientes del medio ambiente.

Versatilidad y adaptabilidad

Estos sistemas son adaptables a diversos entornos de fabricación, lo que los hace adecuados para industrias que van desde la automotriz hasta la electrónica. Su naturaleza versátil permite integrarlos sin problemas en líneas de producción existentes, mejorando su atractivo para las empresas que buscan soluciones flexibles que satisfagan diversas necesidades.

Con estos beneficios en mente, está claro que los sistemas de recuperación de polvo son una inversión valiosa para las empresas que buscan optimizar sus procesos y lograr un crecimiento sostenible.

Los sistemas de recuperación de polvo reducen el desperdicio de material en un 50 %.Falso

Aunque reducen significativamente el desperdicio, el porcentaje exacto no se especifica como un 50 %.

Los sistemas de recuperación de polvo mejoran la sostenibilidad ambiental.Verdadero

Reducen el desperdicio enviado a vertederos y disminuyen las huellas de carbono, promoviendo la sostenibilidad.

Conclusión

El recubrimiento en polvo para aluminio mejora la durabilidad y la estética mediante la preparación de la superficie, la aplicación del polvo y el curado. Las técnicas adecuadas aseguran una adhesión óptima, resistencia a la corrosión y un acabado suave.

A través de procesos rigurosos de control de calidad y la implementación de sistemas eficientes, como la recuperación de polvo, los fabricantes pueden optimizar sus operaciones, reducir costos y contribuir a un medio ambiente más limpio. La selección del recubrimiento adecuado, el monitoreo de los parámetros de curado y la preparación precisa de la superficie son factores clave para lograr resultados superiores en recubrimientos en polvo.

Colaborar con Petrel Aluminio

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

Contenido del último artículo.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

Tu ventana "suda" en invierno y aparecen manchas de moho en la pared? Puede que estés ignorando esto: análisis profundo del perfil de rotura de puente térmico

Cada invierno, muchas personas tienen las ventanas de su casa "sudando", los vidrios se empañan e incluso se forman gotas de agua que escurren. Con el tiempo, las paredes alrededor del marco comienzan a ennegrecerse, aparece moho y la pintura se desprende. Quizás pienses que solo se debe a la humedad del ambiente o a [...]

-

El proceso de conformación del perfil de aluminio extruido: de la barra de aluminio al componente de precisión

El principio central de la extrusión de aluminio es simple, pero el control del proceso detrás es extremadamente preciso. En términos simples, consiste en colocar una barra de aleación de aluminio calentada a un estado plástico (alrededor de 500 °C) dentro del contenedor de una prensa de extrusión y luego, mediante una enorme presión (hasta [...]

-

Perfil Aluminio Extruido: La Guía Definitiva para Proyectos Industriales y Arquitectónicos de Alto Rendimiento

En un mundo donde la eficiencia estructural y la ligereza son moneda corriente, el perfil aluminio extruido se ha convertido en el esqueleto silencioso de la arquitectura moderna y la maquinaria industrial. Si está leyendo esto, probablemente no busca una pieza de metal cualquiera; busca una solución que combine precisión, durabilidad y versatilidad. Ha llegado al lugar correcto. Mientras [...]

-

Perfil Aluminio Extruido: La Guía Definitiva para Proyectos Industriales y Arquitectónicos

En el mundo de la construcción, la ingeniería y el diseño industrial, pocos materiales ofrecen la versatilidad y el rendimiento del perfil aluminio extruido. Si estás leyendo esto, probablemente no buscas una pieza de metal cualquiera; buscas una solución que combine ligereza, resistencia y una capacidad de adaptación casi infinita. ¿Te has preguntado por qué las [...]

-

Faltan solo 2 días para la apertura de GLASSTECH México 2025

Petrel Aluminio llegará al recinto ferial con sus productos más recientes, y los invita cordialmente a visitar nuestro stand para conocer a fondo nuestras últimas soluciones en perfiles de aluminio para arquitectura e industria. Dirección del evento: Centro Citibanamex, Hall A, CDMXFecha del evento: 16 – 18 de julio de 2025 Ventajas de Petrel Aluminio [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

Petrel Aluminio lanza una nueva serie de colores anodizados para perfiles de aluminio

En la industria de puertas y ventanas arquitectónicas, los perfiles de aluminio no solo cumplen una función estructural, sino que también son un elemento clave de expresión estética. Para satisfacer la creciente demanda de acabados arquitectónicos refinados y diseños interiores de alta calidad, Petrel Aluminio ha perfeccionado su tecnología de anodizado y lanza con orgullo [...]

-

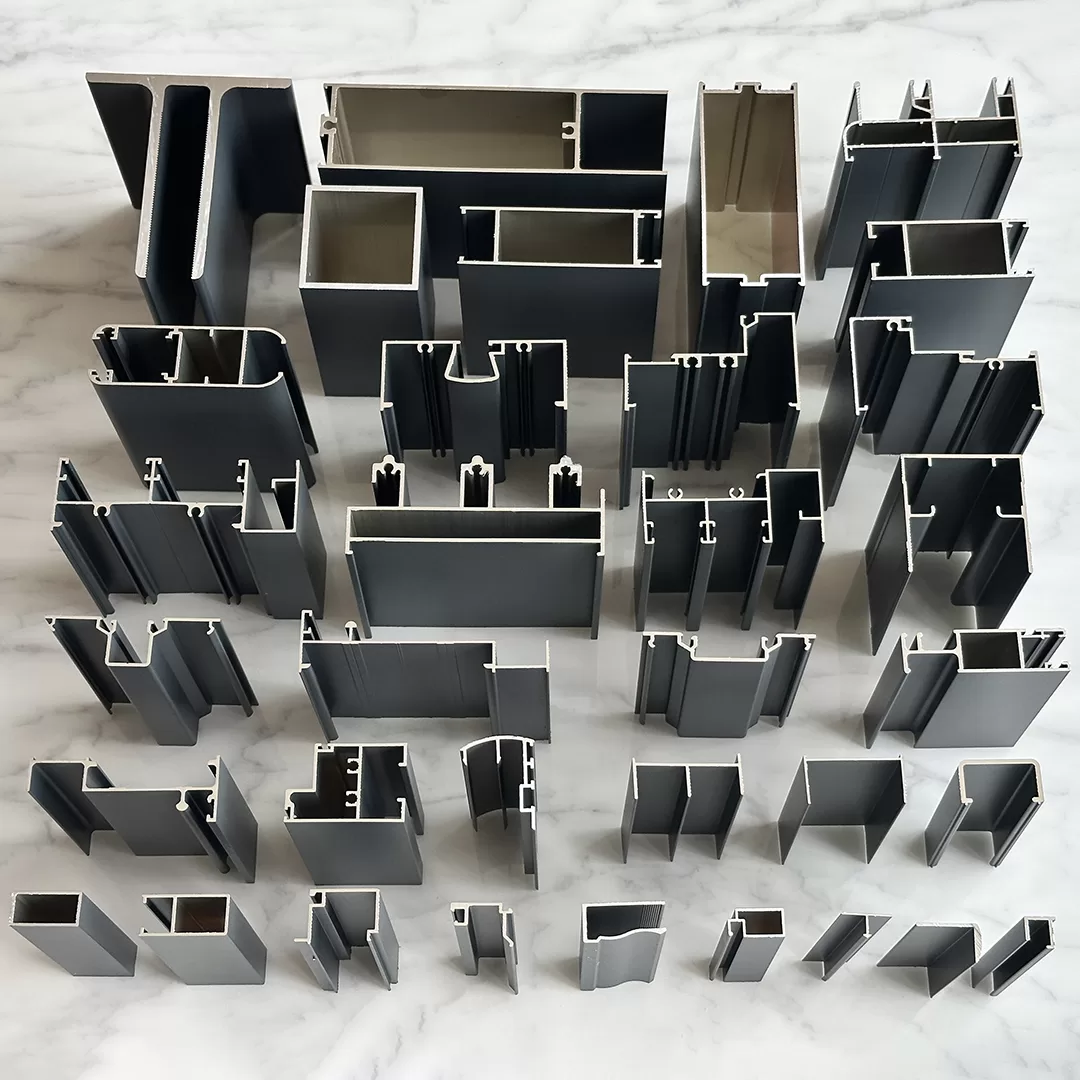

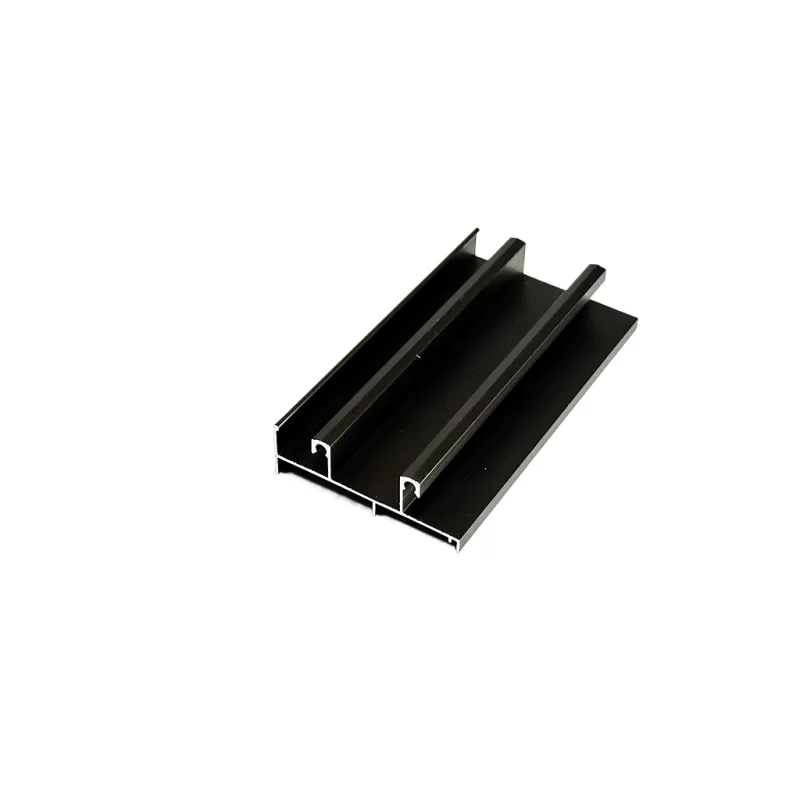

Perfiles de Aluminio con Recubrimiento en Polvo Gris Oscuro — Precisión y Flexibilidad en Cada Detalle

En Petrel Aluminio, mantenemos un compromiso constante con la innovación tecnológica y la mejora de la calidad. Nuestra fábrica ha puesto en marcha un nuevo proyecto: perfiles de aluminio con recubrimiento en polvo gris oscuro, producidos mediante una línea de recubrimiento en polvo horizontal equipada con pistolas automáticas suizas Gema, que garantizan un acabado eficiente, [...]

-

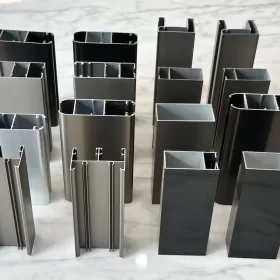

Serie de Perfiles de Aluminio Personalizados para el Mercado de Indonesia

Indonesia, como un claro representante del clima de selva tropical, experimenta altas temperaturas, humedad y lluvias intensas durante todo el año. Sumado a la fuerte radiación solar y al rápido desarrollo urbano, las puertas, ventanas, muros cortina y materiales de revestimiento exterior enfrentan grandes desafíos ambientales. En tales condiciones, elegir el perfil de aluminio adecuado [...]

-

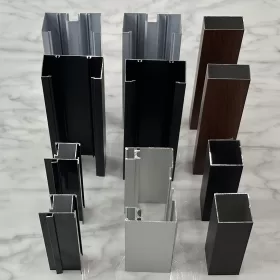

Perfiles de Aluminio Personalizados para Puertas y Ventanas en Colombia

En la industria de la construcción, los sistemas de puertas y ventanas en diferentes países y regiones presentan preferencias de diseño y requisitos de rendimiento únicos. Para servir mejor a los clientes de América Latina, Petrel Aluminio ha lanzado un nuevo proyecto: una serie de perfiles de aluminio especialmente diseñados para el mercado colombiano. Table [...]