Análisis Integral del Tratamiento Térmico de Aleaciones de Aluminio

Las aleaciones de aluminio, como materiales metálicos, se utilizan ampliamente en las aplicaciones industriales modernas. Sus características—como baja densidad, alta resistencia, buena conductividad eléctrica y térmica, y excelente resistencia a la corrosión—las convierten en elementos indispensables en diversos campos, incluyendo la industria aeroespacial, la fabricación de automóviles y la electrónica. Por otra parte, el tratamiento térmico de las aleaciones de aluminio es el proceso clave para liberar su potencial de rendimiento y satisfacer las diversas necesidades de aplicación.

Principios fundamentales del tratamiento térmico de aleaciones de aluminio

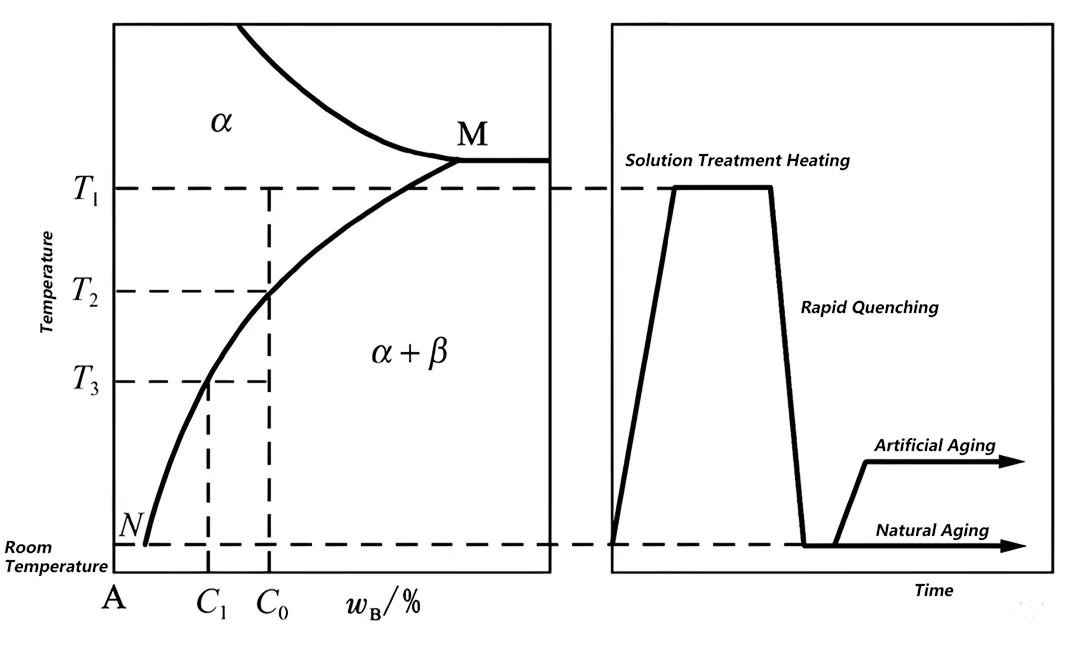

El tratamiento térmico de las aleaciones de aluminio se basa en transformaciones de fase en estado sólido. Elementos de aleación como cobre, magnesio, silicio y zinc forman soluciones sólidas con el aluminio.

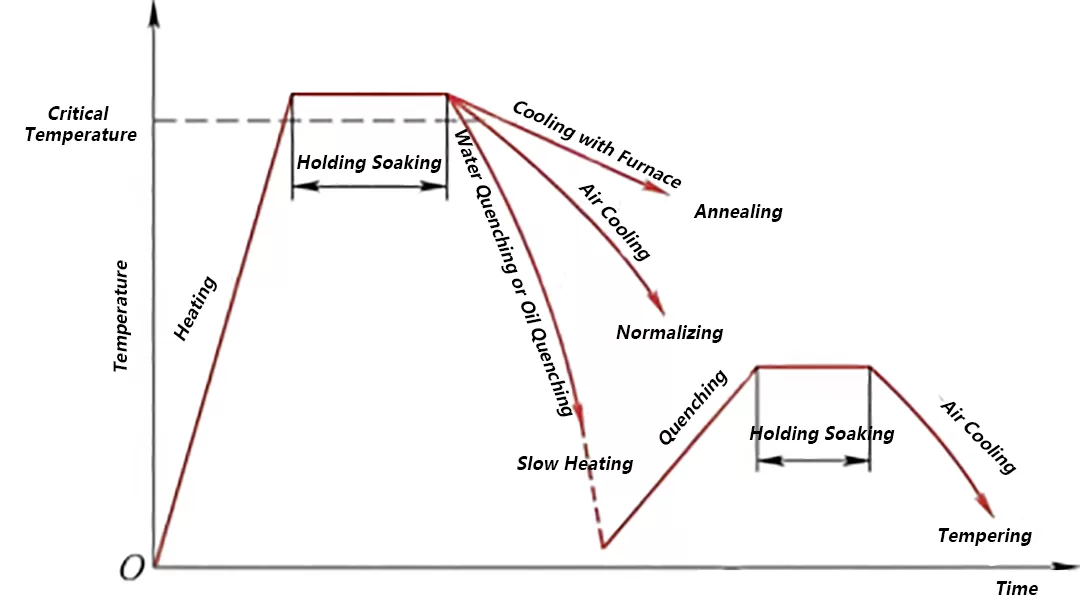

Durante el calentamiento, estos elementos se disuelven en la matriz de aluminio, formando una solución sólida homogénea, lo que se conoce como la etapa de tratamiento de solución. A continuación, se lleva a cabo un enfriamiento rápido (templado), que preserva la solución sólida a alta temperatura a temperatura ambiente, creando una solución sólida supersaturada en estado metaestable.

En el proceso posterior de envejecimiento, los elementos de aleación precipitan gradualmente, formando fases de endurecimiento finas y dispersas, lo que mejora significativamente la resistencia y la dureza de la aleación. Este es el principio fundamental detrás del fortalecimiento mediante tratamiento térmico de las aleaciones de aluminio.

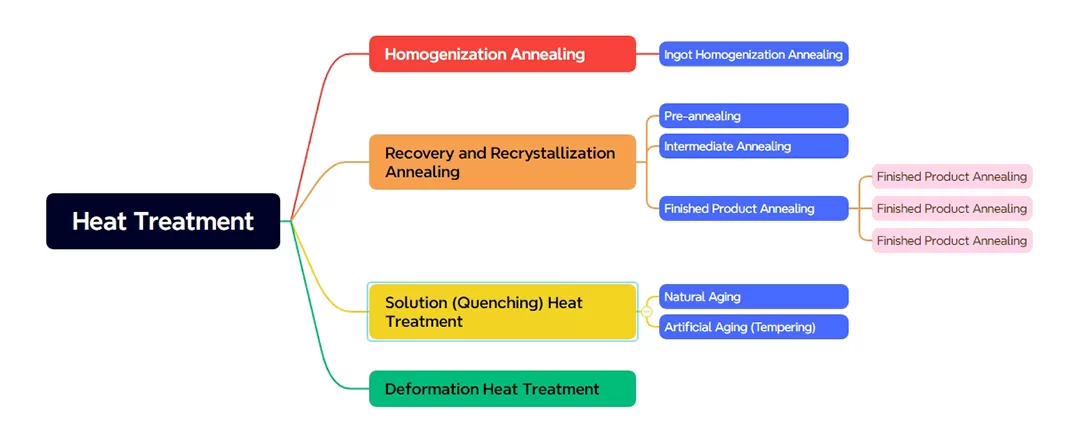

Proceso de tratamiento térmico de aleaciones de aluminio

2.1. Tratamiento de solución

La aleación de aluminio se calienta a una temperatura adecuada para disolver completamente los elementos de aleación en la matriz de aluminio, formando una solución sólida uniforme. Es crucial controlar la temperatura de calentamiento y el tiempo de permanencia: si la temperatura es demasiado baja, los elementos de aleación no se disuelven completamente; si es demasiado alta, puede provocar un engrosamiento de los granos o incluso sobrecalentamiento.

Por ejemplo, las aleaciones de la serie 6xxx (serie Al-Mg-Si) generalmente se someten a tratamiento de solución a 510–530°C, con un tiempo de permanencia de 1 a 3 horas, dependiendo del grosor y la forma de la pieza. Equipos de calentamiento como hornos de resistencia y baños de sal garantizan un calentamiento uniforme.

2.2. Templado

Tras el tratamiento de solución, se requiere un enfriamiento rápido para suprimir la precipitación de los elementos de aleación y obtener una solución sólida supersaturada. Los medios de templado comunes incluyen agua, aceite y soluciones poliméricas.

El templado en agua proporciona una alta tasa de enfriamiento, previniendo eficazmente la formación de fases precipitadas, pero puede introducir altas tensiones térmicas, lo que conduce a deformaciones o agrietamientos; es adecuado para piezas de aleación de aluminio de formas simples y con bajos requisitos de deformación.

El templado en aceite tiene una tasa de enfriamiento más lenta, lo que reduce la tensión térmica y minimiza la deformación, haciéndolo ideal para componentes de precisión, aunque con una efectividad de templado relativamente menor.

2.3. Tratamiento de envejecimiento

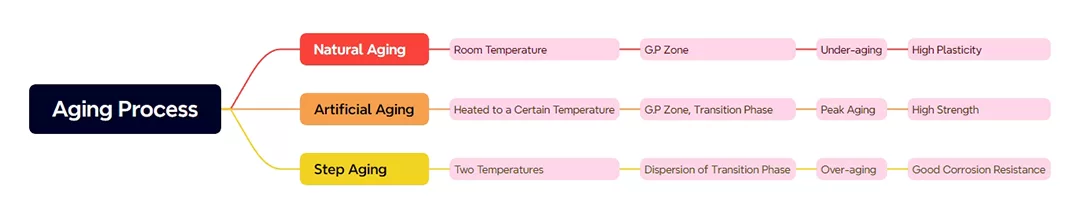

Envejecimiento natural: La aleación de aluminio templada se deja a temperatura ambiente para permitir que la solución sólida supersaturada se descomponga de forma espontánea, precipitando gradualmente las fases de endurecimiento. El envejecimiento natural es un proceso lento, que puede tardar de días a semanas, pero es sencillo, rentable y proporciona buena resistencia a la corrosión y estabilidad dimensional. Algunos componentes estructurales aeroespaciales de aleaciones de aluminio se someten a un tratamiento de envejecimiento natural.

Envejecimiento artificial: La aleación se calienta a una temperatura específica (por ejemplo, 150–200°C) y se mantiene durante un cierto tiempo para acelerar la descomposición de la solución sólida supersaturada y la precipitación de las fases de endurecimiento. El envejecimiento artificial alcanza la resistencia deseada en un tiempo más corto y puede clasificarse en subenvejecimiento, envejecimiento máximo y sobreenvejecimiento, según la temperatura y la duración.

El subenvejecimiento resulta en una resistencia menor pero mejor ductilidad y tenacidad; el envejecimiento máximo maximiza la resistencia de la aleación; el sobreenvejecimiento conduce al engrosamiento de las fases de endurecimiento, reduciendo la resistencia, mientras mejora ligeramente la ductilidad y la tenacidad. En los bloques de cilindros de aluminio de motores automotrices, el envejecimiento artificial se utiliza comúnmente para mejorar la dureza y la resistencia al desgaste.

Efecto del tratamiento térmico en las propiedades de las aleaciones de aluminio

3.1. Resistencia y dureza

Un tratamiento térmico adecuado mejora significativamente la resistencia y la dureza de las aleaciones de aluminio. Por ejemplo, en las aleaciones de la serie 7xxx (serie Al-Zn-Mg-Cu), el tratamiento de solución combinado con envejecimiento artificial puede aumentar la resistencia a la tracción de alrededor de 200 MPa (en estado recocido) hasta 500–700 MPa, con un aumento correspondiente en la dureza. Esto satisface los altos requerimientos de resistencia para materiales estructurales aeroespaciales.

3.2. Ductilidad y tenacidad

Después del tratamiento de solución, las aleaciones de aluminio presentan buena ductilidad, lo que las hace adecuadas para el procesamiento en presión. A medida que avanza el envejecimiento, la resistencia aumenta mientras que la ductilidad y la tenacidad disminuyen. Al controlar cuidadosamente el proceso de envejecimiento —por ejemplo, adoptando un envejecimiento por etapas— es posible mantener un equilibrio entre resistencia y ductilidad para satisfacer demandas específicas de aplicación, como en las aleaciones de aluminio utilizadas en ruedas automotrices.

3.3. Resistencia a la corrosión

El efecto del tratamiento térmico en la resistencia a la corrosión es complejo. El envejecimiento natural proporciona una mejor resistencia a la corrosión debido a la dispersión uniforme de las fases precipitadas. Sin embargo, en el envejecimiento artificial, la distribución desigual de las fases precipitadas puede crear celdas microgalvánicas, reduciendo la resistencia a la corrosión. Técnicas optimizadas de tratamiento térmico, como la retrogradación y el re-envejecimiento, pueden refinar la microestructura de la aleación y mejorar la resistencia a la corrosión.

| Code | Name | Meaning | Application/Features |

|---|---|---|---|

| F | Free Machining State | Not subjected to work hardening or heat treatment, directly used for machining | Performance is not fixed, suitable for various processing conditions |

| O | Annealed State | Fully annealed to achieve the lowest strength state | Suitable for products requiring high ductility, such as deep drawing parts |

| H | Work-Hardened State | Cold work hardening, may have partial annealing | Can be subdivided into H1, H2, H3, H4 to adjust hardness and properties |

| W | Solution Heat Treatment State | Solution treatment completed but natural aging is not yet finished, performance changes over time | Used for natural aging-strengthened aluminum alloys |

| T1 | Natural Aging + High-Temperature Forming | Naturally cooled and aged after high-temperature forming | Improves performance through natural aging |

| T3 | Solution Treatment + Natural Aging + Cold Working | Solution treated, cold worked, then naturally aged | Increases hardness and strength |

| T4 | Solution Treatment + Natural Aging | Solution treated, then naturally aged | Enhances ductility and moderate strength |

| T5 | High-Temperature Forming + Artificial Aging | Cooled after high-temperature forming, then artificially aged | Strengthens hardness and resistance |

| T6 | Solution Treatment + Artificial Aging | Solution treated, then artificially aged | Provides high strength and good mechanical properties |

| T7 | Solution Treatment + Overaging | Solution treated, then overaged to achieve a stable state | Reduces hardness, increases stress corrosion resistance |

| T8 | Solution Treatment + Artificial Aging + Cold Working | Cold worked after solution treatment, then artificially aged | Balances strength and toughness |

| T9 | Solution Treatment + Artificial Aging + Cold Working | Artificially aged, then cold worked | Improves formability and final strength |

| T10 | High-Temperature Forming + Cold Working + Artificial Aging |

Conclusión

El tratamiento térmico de las aleaciones de aluminio es un proceso sofisticado y preciso. Al controlar de manera precisa el tratamiento de solución, el templado y el envejecimiento, las aleaciones de aluminio pueden lograr un rendimiento global superior, asegurando su importancia continua en diversas industrias. Con los avances tecnológicos en curso, los procesos de tratamiento térmico seguirán evolucionando, allanando el camino para mejoras adicionales en el rendimiento del material.

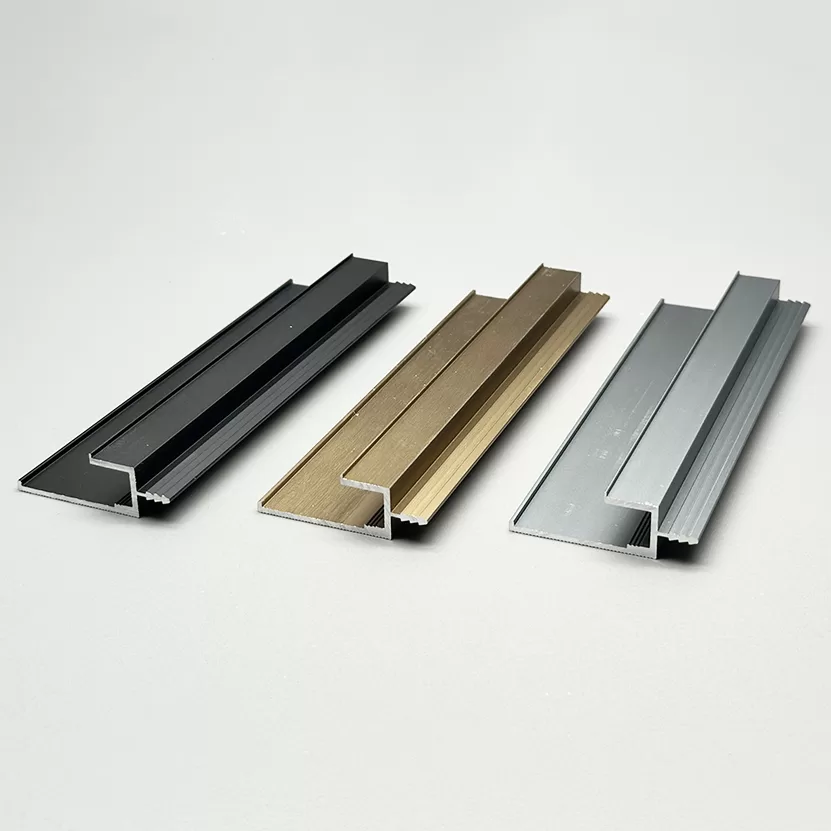

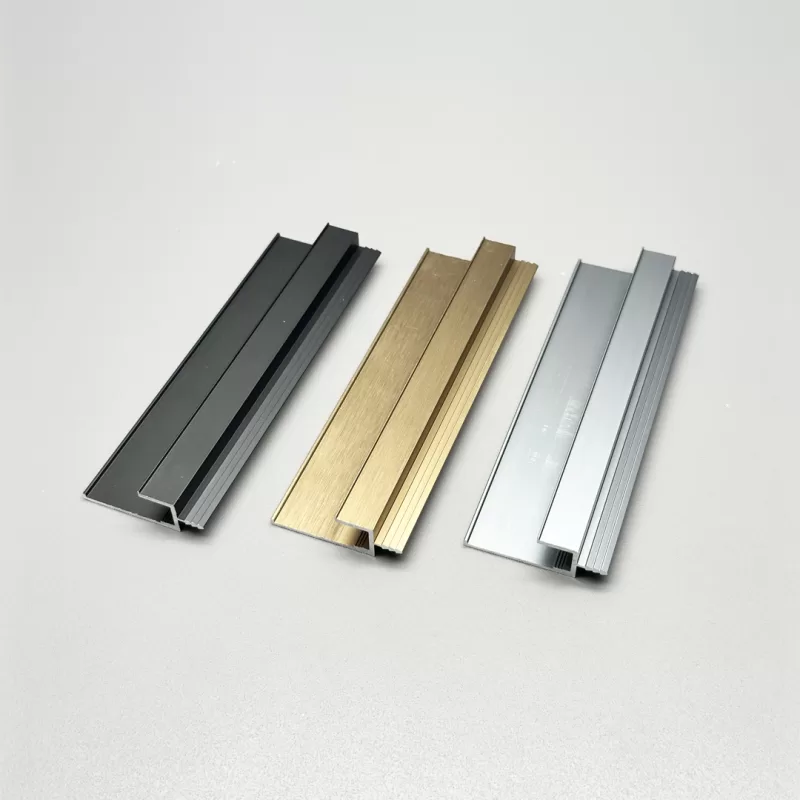

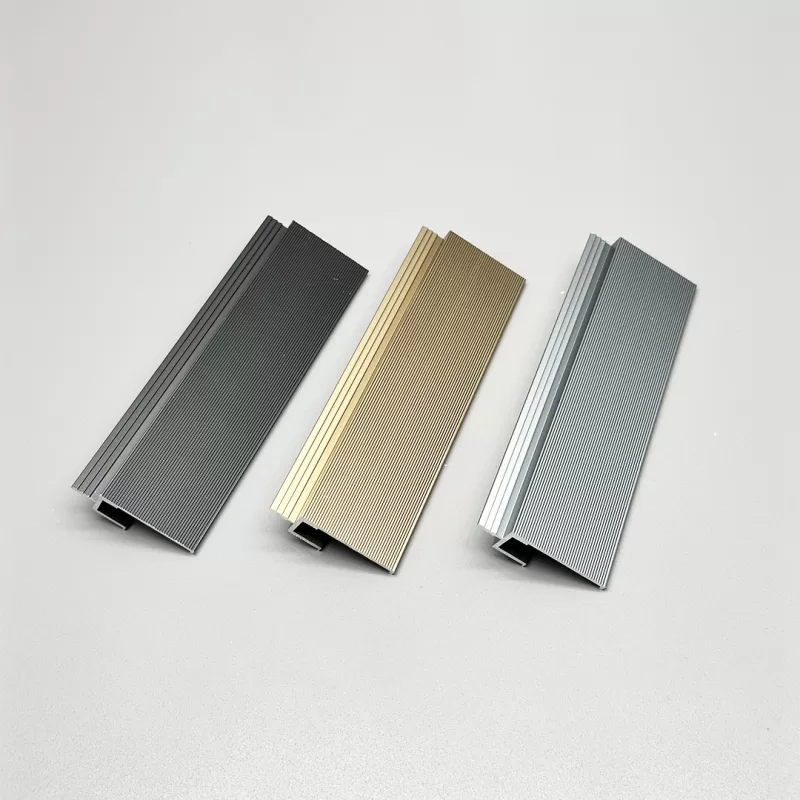

Colaborar con Petrel Aluminio

En Petrel Aluminio, le proporcionamos todo lo que necesita saber sobre perfiles de aluminio personalizados. Con más de 20 años de experiencia y un proceso completo de fabricación interna, podemos garantizar el aluminio de la más alta calidad para su proyecto. Si necesita más información, no dude en contactarnos al +86-18126631603 o enviarnos un correo electrónico a sales@petrelaluminum.com.

Contenido del último artículo.

- Conocimiento del sector

- Información de la feria

- Información del producto

-

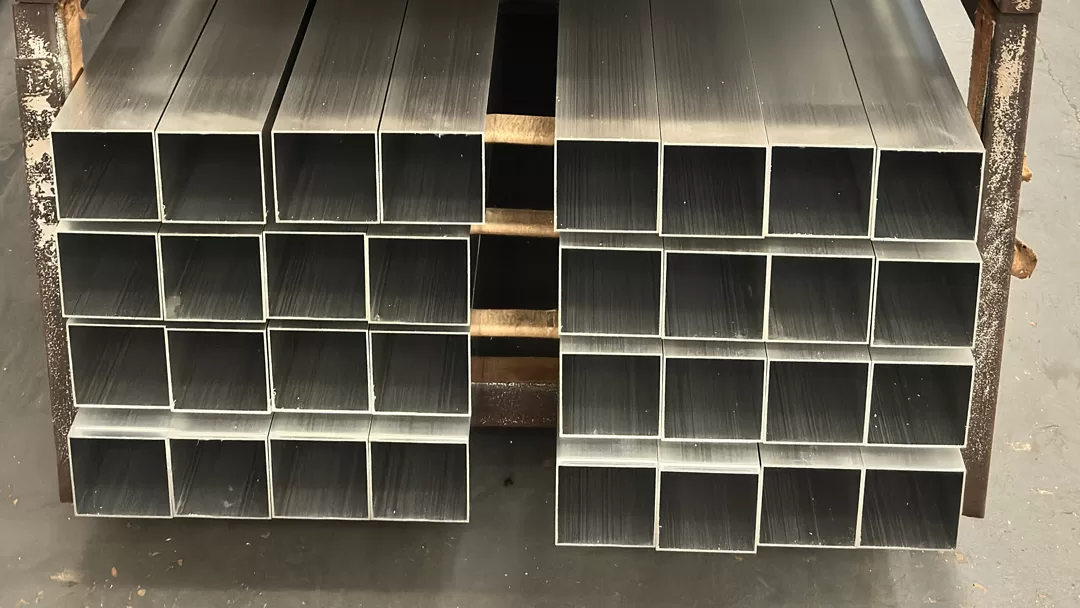

Tubular Cuadrado de Aluminio: La Esencia de la Precisión y el Diseño con PETREL

Tubular Cuadrado de Aluminio: La Esencia de la Precisión y el Diseño con PETREL Tubular Cuadrado de Aluminio En el mundo de la construcción moderna, la arquitectura contemporánea y la fabricación industrial, existen elementos que trascienden su función básica para convertirse en pilares del diseño y la funcionalidad. El tubular cuadrado de aluminio es uno de ellos. [...]

-

Ángulo en U de Aluminio: El Refuerzo Perfecto para sus Proyectos con PETREL

Ángulo en U de Aluminio: El Refuerzo Perfecto para sus Proyectos con PETREL Ángulo en U de Aluminio En el ámbito de la construcción, la fabricación y el diseño, donde cada detalle determina la solidez, la estética y la funcionalidad final, existe un perfil cuya versatilidad y eficacia son indispensables: el ángulo en U de aluminio. [...]

-

Aluminio Tubular Cuadrado: La Esencia de la Estructura Moderna con PETREL

Aluminio Tubular Cuadrado: La Esencia de la Estructura Moderna con PETREL Aluminio Tubular Cuadrado En el corazón de la innovación en construcción, diseño industrial y arquitectura contemporánea late un elemento de una simplicidad y eficacia formidables: el aluminio tubular cuadrado. Esta forma geométrica pura, combinada con las propiedades excepcionales del aluminio, se ha convertido en un [...]

-

Tubo Cuadrado en Aluminio: El Cimiento de un Diseño Moderno y Resistente con PETREL

Tubo Cuadrado en Aluminio: El Cimiento de un Diseño Moderno y Resistente con PETREL Tubo Cuadrado en Aluminio En la búsqueda de materiales que definan nuestro entorno construido, donde la estética y la funcionalidad deben converger sin concesiones, el tubo cuadrado en aluminio emerge como una opción fundamental. Su geometría limpia, su resistencia inherente y su adaptabilidad [...]

-

Faltan solo 2 días para la apertura de GLASSTECH México 2025

Petrel Aluminio llegará al recinto ferial con sus productos más recientes, y los invita cordialmente a visitar nuestro stand para conocer a fondo nuestras últimas soluciones en perfiles de aluminio para arquitectura e industria. Dirección del evento: Centro Citibanamex, Hall A, CDMXFecha del evento: 16 – 18 de julio de 2025 Ventajas de Petrel Aluminio [...]

-

Glasstech México 2025 Se Acerca!!!

Hoy es 25 de junio de 2025 — ¡faltan solo 21 días para la inauguración de Glasstech México 2025! Petrel Aluminio presentará nuestras últimas soluciones personalizadas en perfiles de aluminio en este destacado evento de la industria.¡Esperamos verte en la feria! ¿Por qué elegir a Petrel Aluminio? ¿Quieres saber más sobre nuestros productos y servicios?Visita [...]

-

¡Bienvenidos a Visitar Nuestra Fábrica Durante la 137ª Feria de Cantón

La 137ª Feria de Importación y Exportación de China (Feria de Cantón) – Fase 2 (Materiales de Construcción y Decoración) Como fabricante con 20 años de experiencia en extrusión de aluminio, Petrel Aluminio invita cordialmente a todos los clientes internacionales que viajen a China por la Feria de Cantón a visitar nuestra fábrica durante el [...]

-

¡Bienvenidos a la 137ª Feria de Importación y Exportación de China (Feria de Cantón)!

📅 Fechas de la Exposición La 137ª Feria de Cantón está programada para abrir oficialmente el 15 de abril de 2025. 🏢 Exposición Presencial por Fases: 📦 Categorías de Exhibición

-

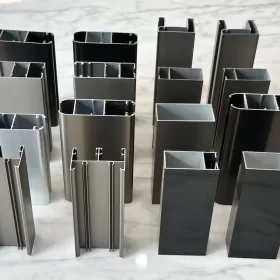

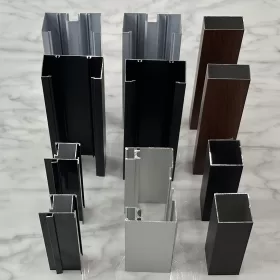

Petrel Aluminio lanza una nueva serie de colores anodizados para perfiles de aluminio

En la industria de puertas y ventanas arquitectónicas, los perfiles de aluminio no solo cumplen una función estructural, sino que también son un elemento clave de expresión estética. Para satisfacer la creciente demanda de acabados arquitectónicos refinados y diseños interiores de alta calidad, Petrel Aluminio ha perfeccionado su tecnología de anodizado y lanza con orgullo [...]

-

Perfiles de Aluminio con Recubrimiento en Polvo Gris Oscuro — Precisión y Flexibilidad en Cada Detalle

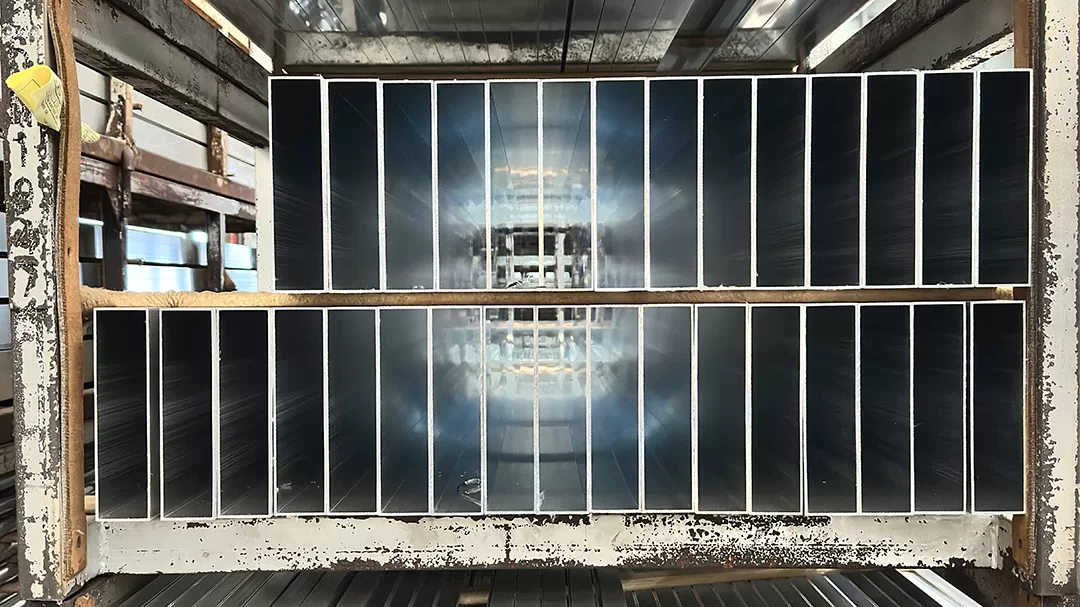

En Petrel Aluminio, mantenemos un compromiso constante con la innovación tecnológica y la mejora de la calidad. Nuestra fábrica ha puesto en marcha un nuevo proyecto: perfiles de aluminio con recubrimiento en polvo gris oscuro, producidos mediante una línea de recubrimiento en polvo horizontal equipada con pistolas automáticas suizas Gema, que garantizan un acabado eficiente, [...]

-

Serie de Perfiles de Aluminio Personalizados para el Mercado de Indonesia

Indonesia, como un claro representante del clima de selva tropical, experimenta altas temperaturas, humedad y lluvias intensas durante todo el año. Sumado a la fuerte radiación solar y al rápido desarrollo urbano, las puertas, ventanas, muros cortina y materiales de revestimiento exterior enfrentan grandes desafíos ambientales. En tales condiciones, elegir el perfil de aluminio adecuado [...]

-

Perfiles de Aluminio Personalizados para Puertas y Ventanas en Colombia

En la industria de la construcción, los sistemas de puertas y ventanas en diferentes países y regiones presentan preferencias de diseño y requisitos de rendimiento únicos. Para servir mejor a los clientes de América Latina, Petrel Aluminio ha lanzado un nuevo proyecto: una serie de perfiles de aluminio especialmente diseñados para el mercado colombiano. Table [...]